طراحی مدل سه بعدی برای چاپ سه بعدی با طراحی برای مصارف دیجیتالی تفاوتهای قابل توجهی دارد. از آن جایی که شما از طریق چاپ سه بعدی، مدل خود را به مدلی فیزیکی تبدیل میکنید، باید از چند نکتهی تکنیکی و کلیدی اطلاع داشته باشید. در این مقاله تمرکز ما بر روی استفاده از رایج ترین نوع پرینتر سه بعدی، یعنی FDM است.

به گونه ای طراحی کنید که تا جای ممکن از ساختار "ساپورت" پرهیز شود.

ساپورت چیست؟

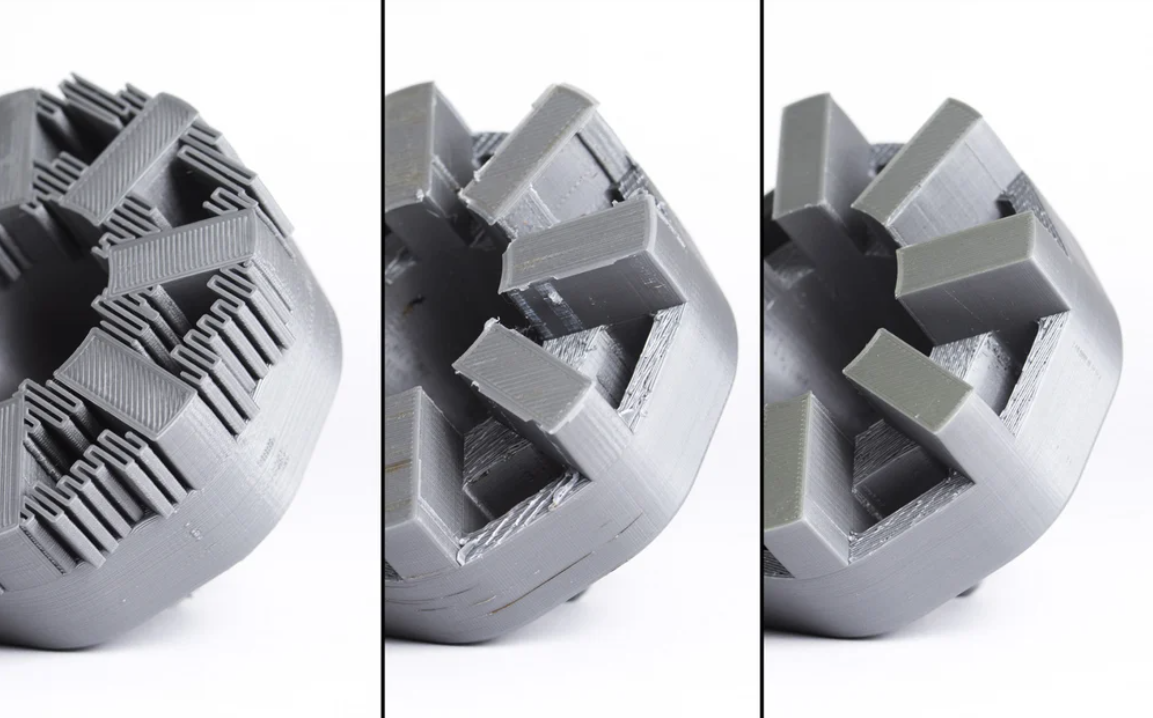

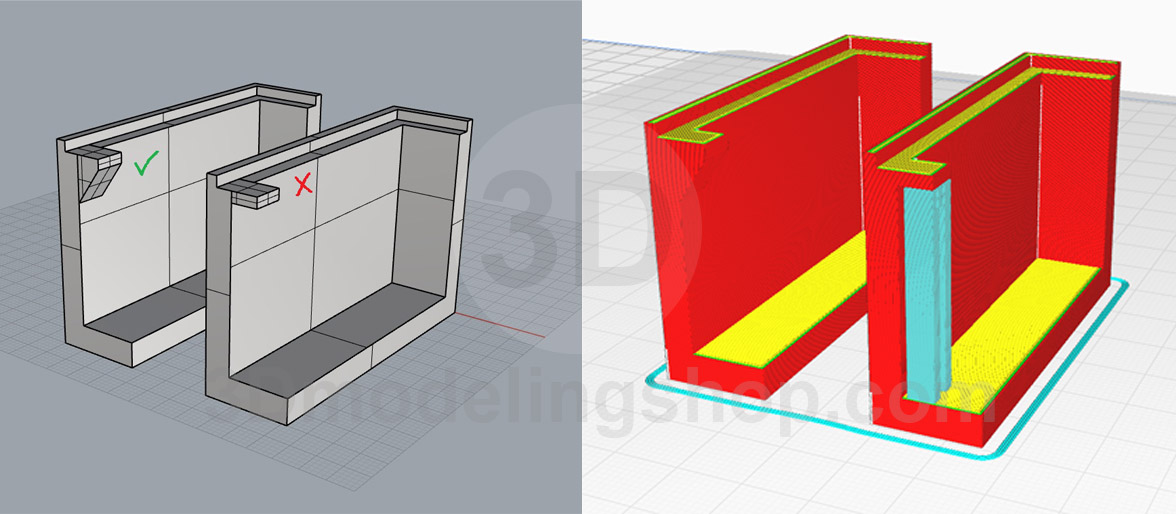

ساپورت، ساختاری اسفنجی و متخلخل است که به منظور جلوگیری از ریزش فیلامنت در حین پرینت قسمتهای آویزان مدل استفاده میشود. پس از اتمام پرینت، ساختار ساپورت از مدل اصلی جدا شده و تنها مدل نهایی باقی میماند. در تصویر زیر قسمت های قرمز رنگ ساختار ساپورت هستند.

فواید کم تر کردن ساپورت

اگر چه ساپورت در بسیاری از مواقع ضروری است اما طراحی مدل سه بعدی به شکلی که به ساپورت کمتری نیاز داشته باشد فواید بسیاری دارد.

صرفه جویی در وقت و هزینه

طراحیهایی که به ساپورت زیادی نیاز دارند مادهی اولیهی دور ریز آنها نیز بیشتر است، چرا که پس از جداسازی ساپورت هیچ استفادهای از آن نمیتوان کرد و باید دور ریخته شوند. ساپورتها موجب افزایش زمان پرینت میشوند. در بعضی موارد، ساختارهای ساپورت زمان چاپ سه بعدی را تا دو برابر افزایش میدهند، همچنین اگر زمان مورد نیاز برای جداسازی ساپورت و تمیز کردن مدل را هم اضافه کنید، بیشتر به اهمیت کم کردن ساپورت در مدلهای پرینت سه بعدی پی خواهید برد.

کمتر شدن خطا در فرایند پرینت سه بعدی

ساپورتها موجب سختی و پیچیدگی پرینت سه بعدی مدل میشوند که این امر به نوبهی خود سبب افزایش احتمال خطا و شکست در فرایند چاپ سه بعدی میشود. مادامی که از قسمتهای معلق و آویزان در مدل سه بعدی کمتر استفاده شود و مدل سه بعدی سادهتری طراحی شود، مقدار ساپورت مورد نیاز کمتر شده و به همین ترتیب پرینت سه بعدی آسان تر و خطای آن نیز کمتر خواهد بود.

کیفیت سطح صاف تر

پس از جدا کردن ساپورتها از مدل اصلی، بسته به جنس و تراکم ساپورت، سطح نسبتا ناصافی به جا میماند که در برخی موارد این سطح زبر و ناهموار جلوهی ظاهری مدل سه بعدی را بسیار کاهش میدهد. برطرف كردن اين امر نیازمند سمباده زدن و پوليش کردن است که زمان قابل توجهی را به خود اختصاص میدهد.

چگونه ساپورتها را کاهش دهیم؟

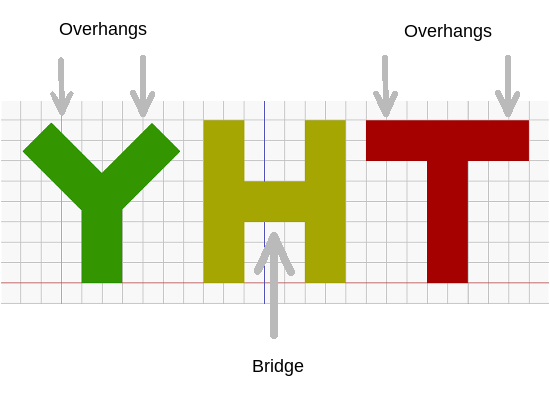

قانون YHT

۱- هر مدلی که شبیه شکل حرف Y باشد میتواند بدون ساپورت پرینت شود، چرا که شیب تدریجی اجازه این را میدهد که لایه ها بدون ریزش روی لایه قبلی قرار بگیرند، میتوان از این قانون به عنوان قانون زاویهی 45 درجه نیز مثال آورد، به گونه ای که قسمتهای شیب دار با زاویه ی شیب بیشتر از 45 درجه به ساپورت نیاز دارند. هرچقدر شیب کمتر باشد بهتر است. برای مثال شکل قیف یا هرم به هیچ ساپورتی نیاز ندارد.

۲- در مدلهایی که شبیه شکل حرف H هستند، به گونهای که دو قسمت آویزان میانی دو پایهی کناری را به یکدیگر متصل میکنند، معمولا به فرایند پل زنی یا bridging نیاز است. اگر این فاصله زیاد باشد برای جلوگیری از ریزش و یا افتادگی مدل در آن قسمت، نیاز به ساپورت گذاری خواهد بود.

۳- هر مدلی که به شکل حرف T است ضرورتا نیاز به ساپورت دارد، در غیر این صورت فرایند پرینت دچار خطا و شکست میشود. این امر به آن دلیل است که در زیر قسمتهای آویزان یا قسمت بالای حرف T هیچ تکیهگاهی برای پرینت متریال وجود ندارد.

چگونگی قرارگیری مدل روی پلتفرم دستگاه چاپ سه بعدی

همواره در نظر داشته باشید که اگر پرهیز از ساپورت در مدل شما غیر ممکن است، حتما مشخص کنید که کدام سطح از مدل شما به کیفیت سطح حداکثری نیاز دارد و ترجیح میدهید تا ساپورت به کدام قسمت از مدل شما متصل شود. بسیاری از مواقع سطوحی که ساپورت خورده میشوند اصلا دیده نمیشوند و کیفیت سطح آن ها اهمیتی ندارد بنابر این حتما قبل از سفارش مدل سه بعدی خود با پشتیبانی مرکز خدمات چاپ سه بعدی هماهنگ کنید.

قسمتهای مختلف مدل سه بعدی خود را از نظر چگونگی اتصال به لایهی پایینتر ایمن کنید

آن قسمتهایی از مدل که دارای شیب بیشتر از 45 درجه است را به سایر قسمتهای مدل خود متصل کنید که از ساختارهای آویزان پرهیز شود. برای مثال در تصویر پایین سمت چپ، یکی از دستهای مجسمه طوری طراحی شده که کاملا آویزان بوده و هیچ تکیه گاهی برای پرینت ندارد، این مدل ها به ساپورت نیاز دارند. در تصویر سمت راست تمام قسمت های مجسمه از پایین به بالا به یکدیگر متصل اند و هر لایهی پایین برای لایهی بالاتر بستر و تکیهگاه مناسبی دارد. این روش به بسیاری از طرحهای سه بعدی که اختصاصا برای پرینت سه بعدی ساخته میشوند اعمال میشود تا کیفیت کار تمام شده بیشتر و هزینه و زمان پرينت آن کمتر شود.

نرم افزار های مناسب و فرمت فایل خروجی

هریک از نرم افزار های مدلسازی سه بعدی با ابزار های مدلسازی اختصاصی منحصر به فرد خود شناخته می شوند. برای مثال نرم افزار های Revit و AutoCad و SketchUp در نقشه کشی و معماری بیشترین استفاده را دارند و نرم افزار های Blender، Cinema 4D، 3DS Max و Maya برای مدلسازی سریع، طراحی شخصیت، رندر های باکیفیت و انیمیشن سازی مورد استفاده قرار میگیرند اما هیچ کدام از این نرم افزار ها در صنایع قطعه سازی، تولید انبوه یا نمونه سازی سریع به عنوان نرم افزار های مناسب و دقیق شناخته نمی شوند.

در حال حاضر برای استفاده از مدل سه بعدی در فرایند های ساخت، نرم افزار های مهندسی مانند Catia و Solid Works پیشنهاد می شوند. این نرم افزار ها ابزار های قدرتمندی برای ساخت قطعات و تجهیزات صنعتی و کاربردی هستند. همچنین برای طراحی مدل های سه بعدی تزئینی یا نمایشی، طراحی شخصیت و نمونه محصول و مدل جواهرات می توان از نرم افزار های Zbrush و Rhinoceros استفاده کرد که ابزار و افزونه های متعددی برای تبدیل، تغییر و یا تعمیر مش دارند.

باوجود نکاتی که گفته شد، مادامی که در طراحی فایل سه بعدی چند نکته ی جامع رعایت شود، امکان استفاده از بیشتر نرم افزار های طراحی سه بعدی برای پرینت سه بعدی وجود خواهد داشت.

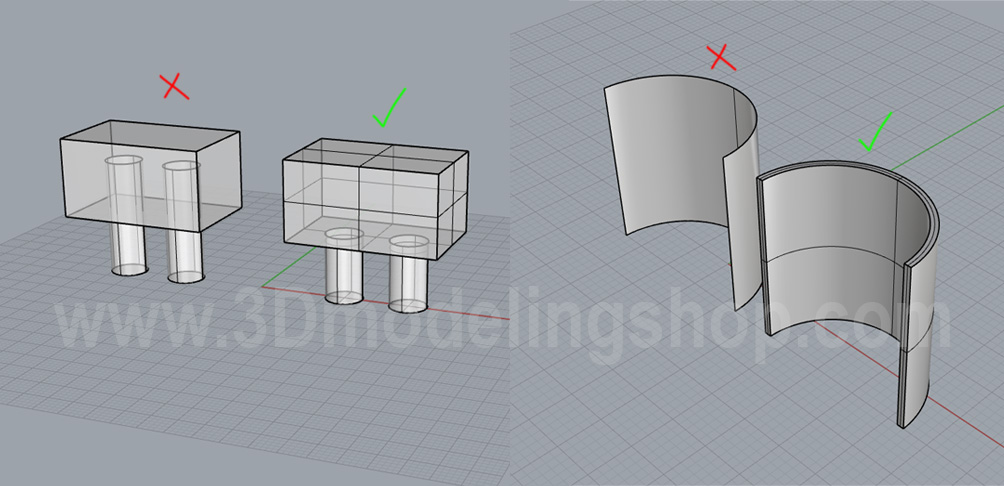

1- مدل باید از حجم های بسته تشکیل شده باشد و سرفیس یا پوسته ی بدون ضخامت نباشد.

2- بهتر است مدل از یک حجم یکپارچه تشکیل شده باشد و از حجم های فرورفته در یکدیگر پرهیز شود.

3- تمام اجزا و جزئیات یک مدل که قرار است یکجا پرینت شود باید با یکدیگر اتصال داشته باشند.

4- اگر مدل دارای دیواره های نازک است، بهتر است ضخامت دیواره ها از 0.8 میلیمتر کمتر نشود.

5- اگر امکان یکپارچه سازی تمام اجزائ مدل را ندارید، توجه داشته باشید که قسمت های مختلف مدل باید از محل های اتصال با سایر قسمت ها همپوشانی کامل داشته باشند و با یکدیگر فاصله نداشته باشند.

فرمت خروجی مناسب

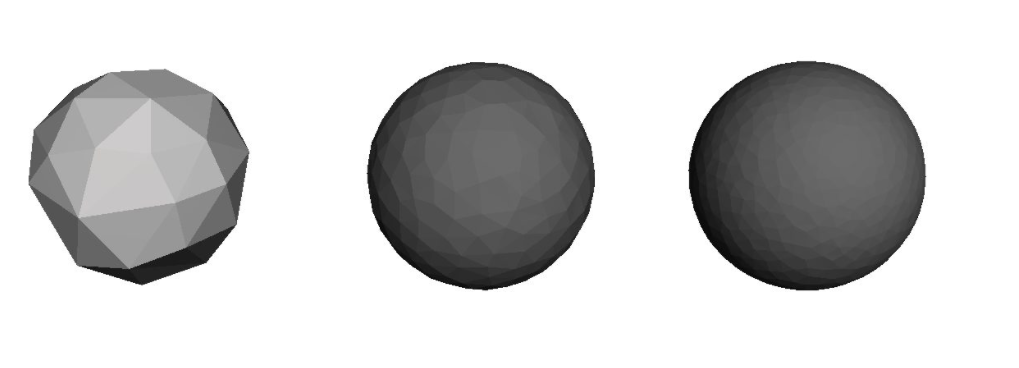

بهترین فرمت مدل سه بعدی برای استفاده در نرم افزار های اسلایسر پرینتر های سه بعدی فرمت STL است. بیشتر نرم افزار های طراحی سه بعدی امکان خروجی گرفتن با این فرمت را فراهم میکنند و اگر این امکان وجود نداشت، بهتر است با یک فرمت رایج خروجی بگیرید و فرمت STL را از طریق یک نرم افزار ثانویه خروجی بگیرید. همواره قبل از ثبت سفارش پرینت سه بعدی فایل stl را بررسی کنید و توجه داشته باشید که هنگام خروجی گرفتن، تراکم یا کیفیت مش را خیلی کم یا خیلی زیاد انتخاب نکنید تا سطح مدل سه بعدی حالت چند وجهی پیدا نکند یا حجم فایل بیش از اندازه زیاد نشود. بیشتر نرم افزار های سه بعدی هنگام ذخیره یا خروجی فایل با فرمت stl پنجره ی مربوط به تنظیمات تراکم و کیفیت مش را نمایش میدهند.

تبدیل یا تکه کردن مدل سه بعدی به چند قسمت

محدودیت ابعادی

یک مدل سه بعدی برای پرینت ممکن است به دلایل مختلف نیاز به چند تکه شدن داشته باشد. رابج ترین نمونه در مواقعی است که ابعاد مدل بزرگ تر از دستگاه چاپگر سه بعدی است. همچنین در بسیاری از موارد، قطعات بزرگ حتی اگر در دستگاه چاپگر سه بعدی جا بگیرند بازهم به صورت چند تکه پرینت میشوند، چرا که پرینت قطعات در ابعاد بزرگ معمولا بسیار زمان بر است، بنابراین برای کاهش ریسک و افزایش احتمال موفقیت پرینت، مدل به قطعات مختلف تقسیم میشود.

پرینت سه بعدی یک قطعه با چند متریال متفاوت

پرینت سه بعدی یک قطعه با چند متریال یا رنگ متفاوت به دو روش امکان پذیر است. اولین روش آن است که دستگاه چاپگر سه بعدی از جهات نرم افزاری و سخت افزاری این قابلیت را داشته باشد و بتواند به طورهمزمان یا در چند مرحله، یک قطعه را با چند متریال یا رنگ متفاوت پرینت کند. روش دوم آن است که قسمت های مختلف یک مدل را که قصد دارید با متریال یا رنگ های مختلف پرینت کنید، به صورت جداگانه در نرم افزار برش دهید و ثبت سفارش کنید و پس از پرینت آن ها را مونتاژ کرده یا بچسبانید.

کاهش ساپورت گذاری

یکی دیگر از روشهای پرکاربرد برای کمتر کردن ساپورت، قسمت کردن مدلهای سه بعدی به چند قطعهی مجزا است. این کار باید به گونه ای صورت بگیرد که ساپورت به حداقل برسد. پس از اتمام پرینت سه بعدی، مدل پرینت سه بعدی شده به روشهای مختلف می تواند به یکدیگر متصل شود.

پرینت پذیری

در بسیاری از موارد، مدل سه بعدی دو یا چند تکه می شود تا امکان ساخت آن با پرینتر سه بعدی ایجاد شود. برای مثال ماکت یک اسکلت دایناسور یا مدل سه بعدی مونتاژ شده ی بدنه ی یک دستگاه پیچیده ی صنعتی به هیچ عنوان به صورت یک تکه قابل پرینت نیست و اجزاء آن باید به صورت جداگانه پرینت شوند.

طراحی جزئیات متناسب با دقت پرینتر سه بعدی

در طراحی مدل برای چاپ سه بعدی محدودیتهایی از نظر میزان جزئیات وجود دارد. بسته به کیفیت و نوع متریال مورد استفاده، پرینترهای سه بعدی دامنه وسیعی از جزئیات را به راحتی به مدل سه بعدی اعمال می کنند اما مرزهایی نیز وجود دارد که باید در حین طراحی سه بعدی از آنها مطلع بود. توجه داشته باشید که ضخامت لایه یا رزولوشن پرینتر سه بعدی با دقت تفاوت دارد. برای مثال اگر یک پرینتر سه بعدی معمولی FDM را معیار قرار دهیم، بالاترین دقت ابعادی رایج در بسیاری از این نوع پرینتر ها 0.1 تا 0.5 میلیمتر است بنابراین حتی اگر پرینتر سه بعدی قادر به پرینت با ضخامت لایه بسیار کمتر از این عدد نیز باشد بهتر آن است که ابعاد جزییات را به صورت ایمن از حدود 0.3 میلیمتر کمتر نکنید. اگر پرینتر سه بعدی از نوع DLP یا SLA باشد، مقدار دقت آن معمولا بین 0.05 تا 0.3 میلیمتر است و جزئیات بسیار ریز در این روش بهتر پرینت می شوند.

مقدار دقت عمومی دستگاه های استفاده شده در مجموعه ی استودیو سه بعدی برای متریال های پلاستیکی 0.05 تا 0.2 میلیمتر و برای متریال های رزینی 0.05 تا 0.1 میلیمتراست. میزان دقت چاپگر سه بعدی تحت تاثیرعواملی مانند ضخامت لایه، جهت پرینت، متریال مصرفی، تکنولوژی پرینت و کیفیت دستگاه چاپگر سه بعدی است. همواره بهترین راه اطمینان از میزان خطا در ساخت یک قطعه با پرینتر سه بعدی، ساخت یک نمونه ی اولیه از قطعه و اندازه گیری مقدار خطا است. برای اطلاعات بیشتر درباره ی نحوه ی اندازه گیری خطا و تلرانس گذاری این مقاله را مطالع بفرمایید.

برای پرهیز از هرگونه اشتباه یا کاهش کیفیت در پرینت سه بعدی، ضخامت دیواره یا پوسته ی مدل سه بعدی بهتر است از 1 میلیمتر کمتر نباشد. همچنین اندازهی فونتی که روی مدل سه بعدی خود کار میکنید اگر روی مدل شما قرار دارد حداقل 16 و اگر در دیوارههای کناری است باید 10 باشد.

متناسب با متریال مورد نظر طراحی کنید

متریال های مورد استفاده در مجموعه ی استودیو سه بعدی به سه دسته ی عمومی، تزئینی و صنعتی تقسیم می شوند. متریال هایی مانند PLA وPETG وABS جزو متریال های عمومی هستند که رایج ترین آنها PLA است و از نظر مقاومت به حرارت، ضربه و فشار خواص متفاوتی دارند. در بین رزین ها نیز انواع رزین استاندارد مانند رزین مدلسازی یا شبه ABS جزو رزین های عمومی به حساب می آیند. سایر متریال ها بسته به خواص فیزیکی یا شیمیایی و یا ویژگی های ظاهری انتخاب می شوند. برای آشنایی با انواع متریال های پلاستیکی پرینت سه بعدی این مقاله را مطالعه کنید. مواد رزینی استفاده شده در پرینتر های سه بعدی نیز انواع مختلفی داشته و عموما برای ساخت قطعات کوچک و دارای جزئیات بالا مورد استفاده قرار میگیرد. برای آشنایی با انواع متریال های رزینی پرینت سه بعدی این مقاله را مطالعه کنید.

توجه داشته باشید، علاوه بر خواص متریال ها، رفتار آن ها نیز در پرینت سه بعدی متفاوت است. برخی متریال ها مانند PA , ABS و PC هنگام پرینت دچار انقباض یا شرینکج می شوند بنابر این برای مدلسازی با این نوع متریال ها در مقایسه با متریال های عمومی باید از تلرانس ابعادی متفاوت استفاده کرد. همچنین باید در نظر داشت که در ساخت قطعات پیچیده، کوچک و یا ظریف با متریال های صنعتی، محدودیت های بسیار بیشتری وجود دارد بنابراین همواره باید مدل سه بعدی متناسب با متریال مورد نظر بهینه سازی شود.