توضیح شاخص های کیفی در ارزیابی فیلامنت های چاپ سه بعدی

کیفیت و پرینت پذیری: میزان سهولت پرینت فیلامنت یا رزین و کیفیت ظاهری از لحاظ حداقل بودن ایرادات رایج مانند وارپ، شرینکیج، پلیسه وغیره.

استحکام کششی: حداکثر فشاری که یک ماده می تواند قبل از شکستن درهنگام کشیده شدن تحمل کند.

استحکام خمشی: حداکثر تنشی است که یک ماده میتواند قبل از شکست در یک تست خمشی تحمل کند.

مدول خمشی: میزان مقاومت یک ماده در برابر خم شدن است.

خطای ابعادی رایج: مقدار خطای ابعادی مدل پرینت شده در مقایسه با مدل سه بعدی. مقدار دقیق این خطا به عوامل متعدد مانند شکل هندسی قطعه، نوع متریال، دقت دستگاه، دمای پرینت و چند عامل دیگر بستگی دارد و برای رفع آن می بایست در قسمت های مونتاژی به این مقدار یا بیشتر از این مقدار، تلرانس اعمال کرد.

در ادامه انواع متریال های پرینت سه بعدی در سه دسته بندی: عمومی و رایج، مهندسی و صنعتی، تزئینی و نمایشی و همچنین کاربردی و اختصاصی، معرفی می شوند.

نکات کلیدی در انتخاب متریال:

متریال های عمومی و رایج از نظر کیفیت سطح و دقت ابعادی نسبت به سایر دسته بندی ها برتری دارند و استحکام و دوام متوسط ارائه می دهند.

متریال های نمایشی و تزئینی از نظر جلوه ی ظاهری نسبت به سایر دسته بندی ها برتری دارند و استحکام و دوام پایین ارائه می دهند.

متریال های مهندسی و صنعتی از نظر استحکام و دوام و مقاومت حرارتی نسبت به سایر متریال ها برتری دارند اما عموما کیفیت و دقت ابعادی متوسط یا پایین ارائه می دهند.

متریال های رزینی کیفیت سطح و دقت ابعادی بالاتری از پلاستیک ها دارند اما از نظر استحکام فشاری و مقاومت برابر ضربه به مقدار قابل توجه نسبت به پلاستیک ها ضعیف تر عمل می کنند.

تمام متریال ها از نظر مقاومت حرارتی محدودیت دارند. برای مقایسه مواد از نظر مقاومت حرارتی به نمودار مقایسه مقاومت حرارتی مراجعه فرمایید.

متریال های عمومی و رایج:

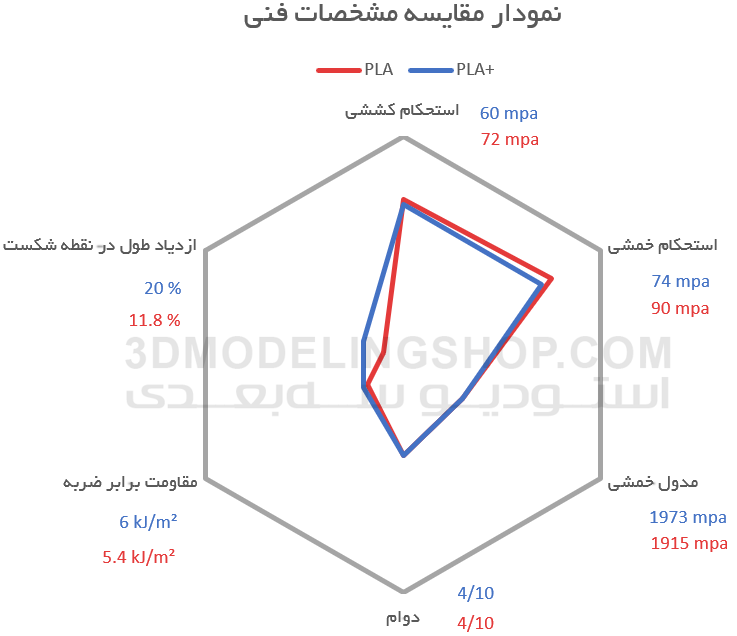

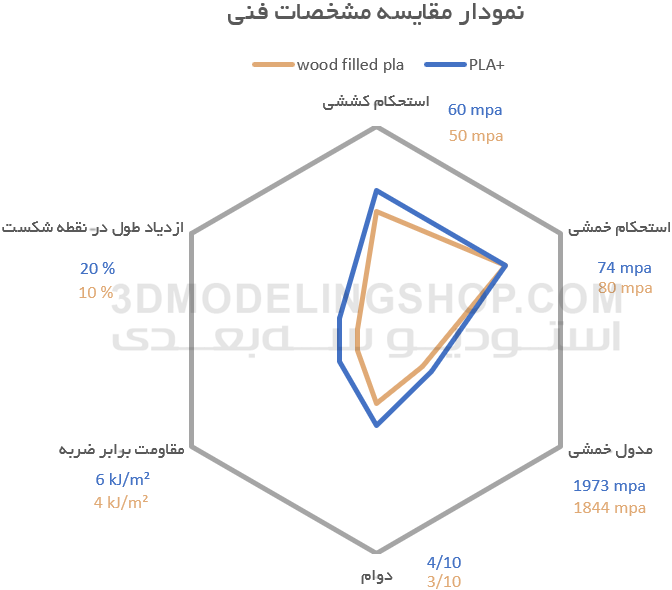

+PLA و PLA

+PLA چیست؟

متریال PLA+ نوعی pla تقویت شده است که مشابه pla، زیست سازگار است اما خواص مکانیکی آن تا حد قابل توجه تقویت شده. فیلامنت +PLA دارای استحکام، سختی، چقرمگی و مقاومت برابر ضربه مناسب است بنابراین علاوه بر مصارف تزئینی، نمایشی و نمونه محصول، ماکت های معماری و صنعتی و مولاژهای پزشکی، اسباب بازی و اکسسوری پوشیدنی، برای ساخت انواع قطعات کاربردی مثل محفظه ها وابزارآلات، پایه یا دستگیره، قاب وسایل الکترونیکی، انواع فیکسچر و اتصالات، مورد استفاده قرارمی گیرد. مهم ترین نقطه ضعف این فیلامنت، مقاومت کم در برابر حرارت است. بنابر این برای چاپ سه بعدی قطعاتی که در محیط گرم تراز 50 درجه سانتیگراد استفاده یا حمل می شوند، بهتراست از سایر متریال های موجود در سامانه سفارش آنلاین استودیو سه بعدی استفاده کنید.

متریال pla معمولی در مقایسه با pla+ به دلیل استحکام کمتر برابر فشار و ضربه، بیشتر در ساخت قطعات تزئینی و نمایشی استفاده شده و برای ساخت قطعات کاربردی و مکانیکی پیشنهاد نمی شود.

وضعیت: موجود در رنگ های مختلف و انواع شفاف

تکنولوژی: FDM

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 50 تا 500 میکرون

خطای ابعادی رایج: 0.05 تا 0.2 میلیمتر

حداکثر دمای استفاده: 55 تا 60 درجه سانتیگراد

انحلال پذیری: حلال PLA/کلروفورم

چگالی فیلامنت: (g/cm3) 1.23

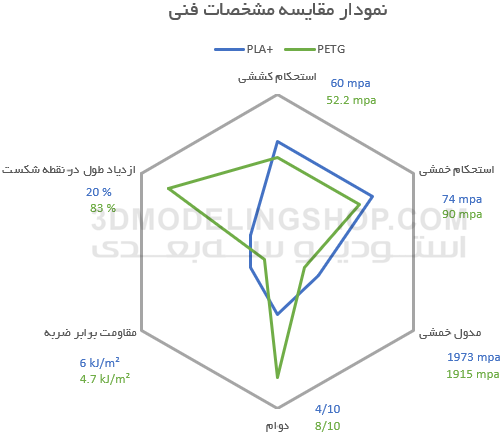

PETG

PETG چیست؟

متریال PETG دارای مقاومت برابر آب، مقاومت شیمیایی و چقرمگی بالا است. مقاومت حرارتی این فیلامنت از PLA بالاتراست واز نظر کیفیت و استحکام فشاری نسبت به abs برتری دارد.

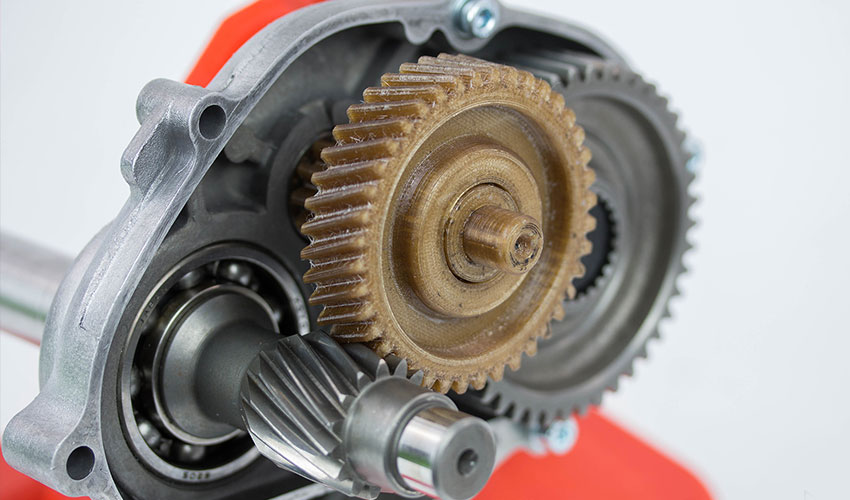

محصول چاپ شده با فیلامنت PETG دارای سطحی نسبتا براق است. به طور کلی از این متریال برای ساخت انواع قطعات کاربردی، نمونه محصول، انواع چرخدنده های سبک، محفظه و قاب انواع وسایل الکترونیکی، نمونه ظروف و بطری، قطعات یدکی و مکانیکی که در دمای کمتر از 70 درجه استفاده می شوند و همچنین و برخی قطعات تزئینی که نیاز به مقاومت نسبی در برابرعناصر طبیعی دارند استفاده می شود. کاربران استودیو سه بعدی در مواقعی که به فیلامنتی با کیفیت سطح نزدیک به pla نیازدارند اما می خواهند دوام آن برابر حرارت و عناصر طبیعی بیشتر باشد، از PETG استفاده می کنند.

وضعیت: موجود در 6 رنگ و انواع شفاف

تکنولوژی: FDM

کیفیت و پرینت پذیری: خوب

ضخامت لایه مناسب برای پرینت: از 50 تا 500 میکرون

حداکثر دمای استفاده: 60 تا 70 درجه سانتیگراد

انحلال پذیری: کلروفرم

چگالی فیلامنت: (g/cm3) 1.27

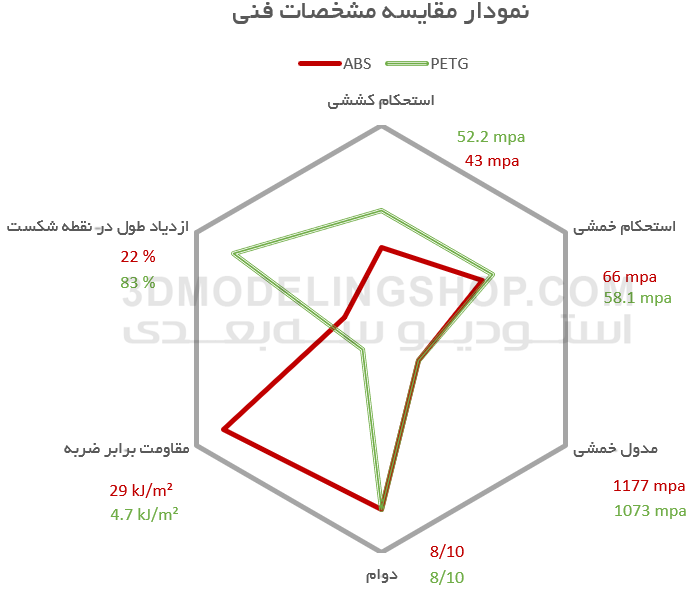

ABS

ABS چیست؟

ABS ماده ای با کیفیت عمومی و خواص مکانیکی خوب است. پلاستیک ABS دارای چقرمگی و مقاومت در برابر ضربه است که می تواند در ساخت قطعات بادوام و کاربردی مورد استفاده قرارگیرد. همچنین این متریال به دلیل مقاومت حرارتی نسبتا بالا در ساخت انواع قطعات که نیاز به کارکردن در معرض حرارت دارند استفاده می شود. علاوه بر مقاومت حرارتی، دوام بالای این پلاستیک دربرابر عناصر محیطی، آن را به ماده ای بسیار پرکاربرد در ساخت انواع محصولات مثل محفظه وابزارآلات تبدیل کرده است. کاربران استودیو سه بعدی از ABS برای ساخت انواع قاب یا محفظه لوازم الکترونیکی، انواع فیکسچر و اتصالات مقاوم به حرارت و قطعاتی که به آب کاری یا پولیش حرارتی و شیمیایی نیاز دارند استفاده می کنند. توجه داشته باشید که استحکام فشاری و کیفیت پرینت ABS از PLA+ ضعیف تر است. قطعات ساخته شده با فیلامنت ABS در مقایسه با سایر پلاستیک ها به راحتی پرداخت و پولیش می شود. همچنین برای دستیابی به قطعات با سطح براق می توان با استفاده از استون، سطح این پلاستیک را به روش شیمیایی پولیش داد.

وضعیت: موجود در 4 رنگ

تکنولوژی: FDM

کیفیت و پرینت پذیری: خوب

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.1 تا 0.3 میلیمتر

حداکثر دمای استفاده: 75 تا 85 درجه سانتیگراد

انحلال پذیری: استون، استر ها و کتون ها

چگالی فیلامنت: (g/cm3) 1.04

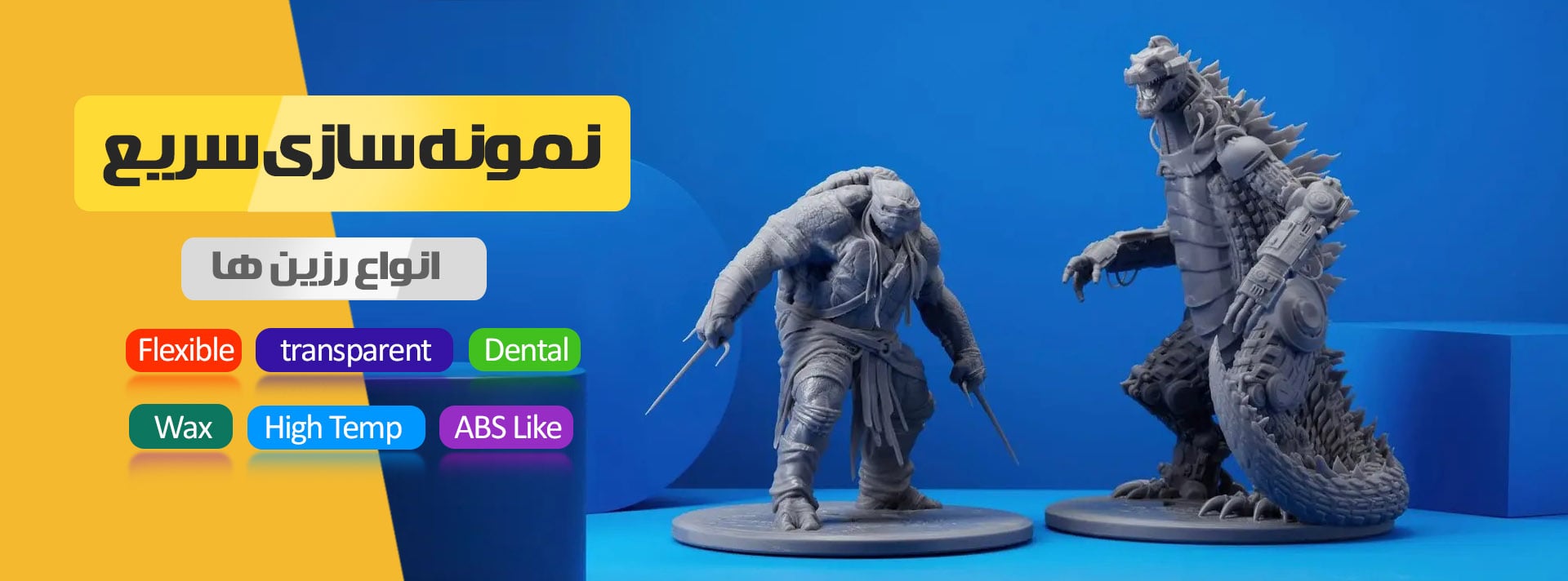

رزین مدلسازی (استاندارد یا بیسیک)

رزین مدلسازی چیست؟

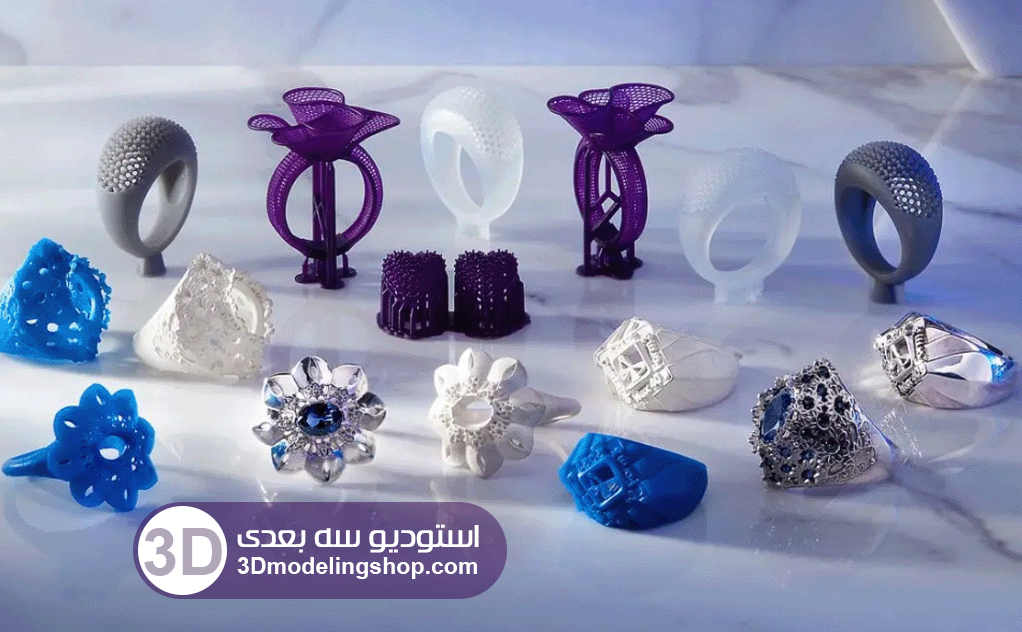

متریال های رزینی با تکنولوژی متفاوت از متریال های پلاستیکی پرینت می شوند. تکنولوژی SLA و DLP/LCD از رایج ترین و پرمصرف ترین روش هایی هستند که در آن از مواد رزینی استفاده می شود. اولین ویژگی متمایز کننده مواد رزینی نسبت به مواد پلاستیکی، ظرفیت این مواد در ایجاد جزئیات بسیار ظریف و دستیابی به دقت ابعادی بسیار بالا است. رزین مدلسازی یا رزین استاندارد، یکی از ده ها نوع رزین قابل سفارش در استودیو سه بعدی است و معمولا برای ساخت انواع مدل های تزئینی و نمایشی، نمونه جواهرات، نمونه ی مادر برای قالب گیری و نمونه محصول استفاده می شود. از نقاط ضعف رزین مدلسازی می توان به مقاومت کم در برابر ضربه و فشار مثال زد. بنابراین برای ساخت انواع قطعات ظریف که به استحکام نیاز دارند، می بایست از سایر انواع متریال های رزینی موجود در سامانه ی سفارش آنلاین استودیو سه بعدی استفاده کرد.

وضعیت: موجود در 3 رنگ و انواع شفاف (رنگ اختصاصی پذیرفته می شود)

تکنولوژی: SLA/LCD/DLP

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 25 تا 100 میکرون

خطای ابعادی رایج: 0.05 تا 0.15 میلیمتر

چگالی رزین: (g/cm3) 1.08-1.13

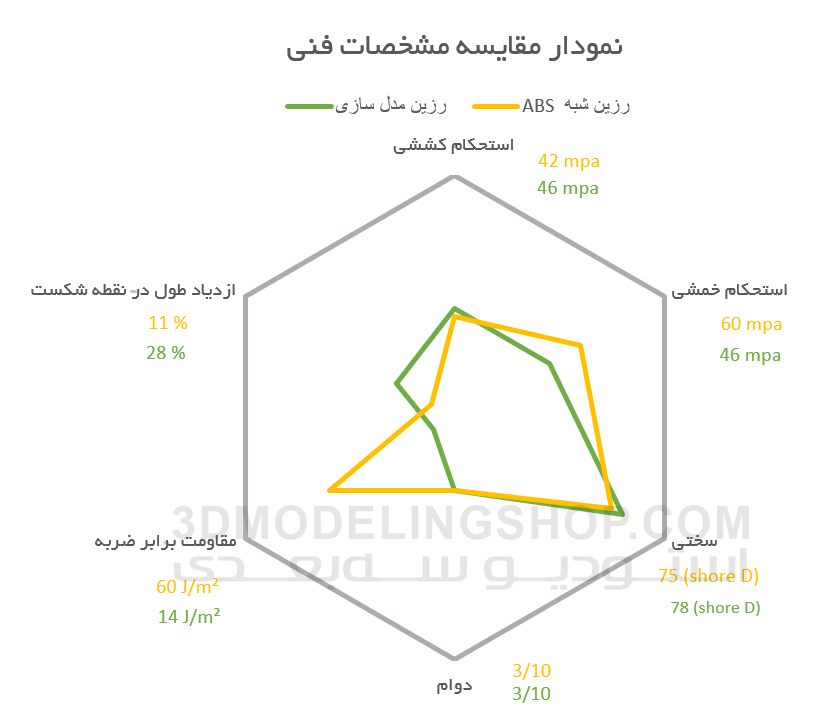

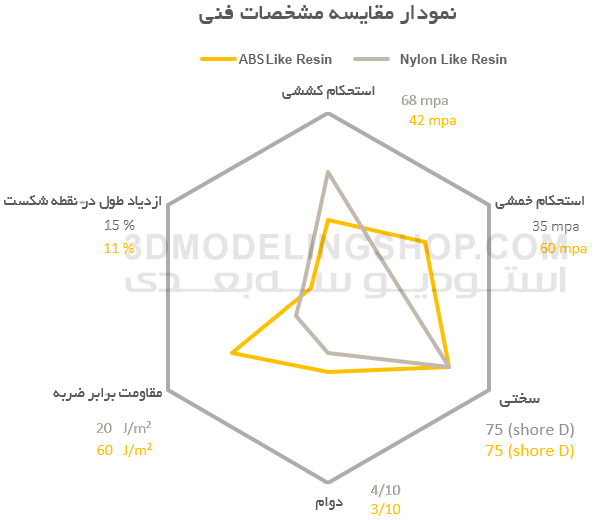

رزین شبه ABS

رزین شبه ABS چیست؟

درمقیاسه با رزین مدلسازی، رزین شبه abs مقاومت برابر ضربه بالاتری دارد و به مقدار جزئی انعطاف پذیراست. کاربران استودیو سه بعدی از این رزین برای چاپ سه بعدی انواع نمونه محصول یا نمونه اولیه قطعات مونتاژی استفاده می کنند تا از نظر ابعاد و مونتاژ پذیری بررسی کنند. انعطاف پذیری جزئی این متریال این امکان را می دهد تا قطعاتی که دارای قسمت های ظریف و شکننده اند به راحتی در فرایند مونتاژ و تست نمونه محصول، دچار آسیب نشوند.

همچنین برای ساخت انواع نمونه مادر قالب سیلیکونی جواهرات و قطعات تزئینی که دارای جزئیات ظریف است و نیاز به مقدار جزئی انعطاف پذیری دارد تا در حین فرایند قالب گیری دچار آسیب نشود، می توانید از این متریال استفاده کنید.

وضعیت: موجود در 4 رنگ و نوع شفاف (رنگ اختصاصی پذیرفته می شود)

تکنولوژی: SLA/LCD/DLP

کیفیت و پرینت پذیری: عالی 5/5

ضخامت لایه مناسب برای پرینت: از 25 تا 100 میکرون

خطای ابعادی رایج: 0.05 تا 0.15 میلیمتر

چگالی رزین: (g/cm3) 1.08-1.13

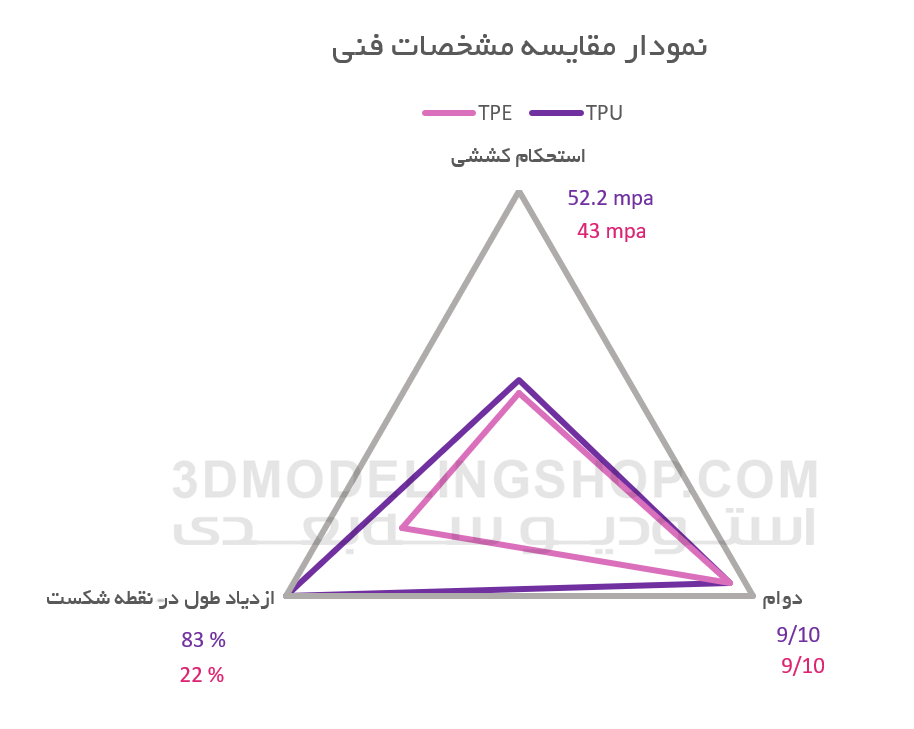

لاستیک انعطاف پذیر TPU و TPE

TPU و TPE چیست؟

متریال های TPU و TPE لاستیک های انعطاف پذیر با درجه سختی متفاوت اند که برای ساخت انواع قطعات منعطف از آن ها استفاده می شود. در سامانه سفارش آنلاین استودیو سه بعدی متریال TPU با درجه سختی A95 و متریال TPE با درجه سختی A85 قابل سفارش است. این مواد علاوه بر انعطاف پذیری و خاصیت ارتجاعی، از دوام بالا نیز برخوردارند به همین دلیل از این متریال ها می توان در ساخت انواع قطعات کاربردی مانند انواع ضربه گیر، گریپر و بامپر، گسکت و واشر ها، داکت های هوا، منیفولد، انواع تایرها، بدنه ابزارآلات، قطعات ربات ها یا خودرو های RC و کیس تجهیزات الکترونیکی استفاده کرد. همچنین از این مواد برای ساخت انواع مفصل ها و پروتز های منعطف در اعضای مصنوعی و لوازم یا اکسسوری های پوشیدنی مثل کتانی، زیره کفش، زین دوچرخه، بند ساعت و غیره استفاده می شود.

به طورعمومی، متریال TPU سختی و دوام بیشتری از TPE دارد. همچنین در نظر داشته باشید که مقدار تراکم یا پرشدگی قطعات نیز به مقدار قابل توجه در انعطاف یا نرمی قطعات پرینت شده با این متریال ها موثر است.

وضعیت: موجود در 3 رنگ و نوع شفاف

وضعیت: موجود در 3 رنگ و نوع شفاف

تکنولوژی: FDM

کیفیت و پرینت پذیری: خوب

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.1 تا 0.3 میلیمتر

حداکثر دمای استفاده: 60 تا 75 درجه سانتیگراد

انحلال پذیری: ندارد

چگالی فیلامنت: tpu: 1.25(g/cm3)

tpe:1.14(g/cm3)

رزین های انعطاف پذیر

رزین انعطاف پذیر چیست؟

رزین های منعطف در چاپ سه بعدی کاربرد های متنوعی دارند و مقدار انعطاف پذیری ودرصد ارتجاعی بودن آن ها به نوع کاربرد مورد نظر بستگی دارد. البته باید در نظر داشت که دوام رزین های انعطاف پذیر در مقایسه با لاستیک های منعطف tpu و tpe بسیار کمتر است. رزین های انعطاف پذیر همچنین خاصیت ارتجاعی لاستیک و خاصیت فنری پلاستیک ها را نشان نمی دهند و از نظر میزان انعطاف پذیری، بیشتر به انواع سیلیکون شباهت دارند. کاربران استودیو سه بعدی از انواع رزین انعطاف پذیر در مصارفی مانند، دندان سازی، پروتز، نمونه محصول، واشرهای ظریف و گسکت های استفاده شده در قطعات کوچک، مدل های هنری، پراپ و جلوه های ویژه سینمایی، قطعات مشابه سیلیکون و غیره استفاده می کنند.

وضعیت: موجود در یک نوع (F80 شبه لثه)

تکنولوژی: SLA/LCD/DLP

کیفیت و پرینت پذیری: خوب

ضخامت لایه مناسب برای پرینت: از 25 تا 100 میکرون

خطای ابعادی رایج: 0.05 تا 0.15 میلیمتر

چگالی رزین: (g/cm3) 1.08-1.13

فیلامنت های شفاف

فیلامنت شفاف چیست؟

متریال های پایه در پرینت سه بعدی fdm در انواع شفاف نیر موجود است و برای کاربرد های مختلف مورد استفاده قرار می گیرد اما باید توجه داشت، با وجود آن که این متریال ها کاملا شفاف هستند، اما پس از پرینت به دلیل لایه لایه ساخته شدن تا حدودی شفافیت خود را در قطعه ی پرینت شده از دست می دهند. مقدار این کدر شدگی در درجه اول به شکل، ابعاد و ضخامت مدل سه بعدی بستگی دارد. طبیعتا قطعات با دیواره های نازک تر، شفافیت بیشتری خواهند داشت. همچنین عوامل دیگر مانند جهت لایه چینی، ضخامت لایه و تراکم یا پرشدگی، در شفافیت قطعه نهایی موثر است. کاربران استودیو سه بعدی برای دستیابی به حداکثر شفافیت می توانند سفارشات با متریال های شفاف رابا تراکم 100 درصد ثبت کنند تا شبکه های متخلخل داخل مدل مشخص نباشد. همچنین امکان پولیش و سپس، اعمال کیلر و کوتیگ های شفاف برای افزایش شفافیت قطعات پرینت شده با این متریال ها وجود دارد.

وضعیت: موجود در انواع pla-petg-pc-pa-tpu

تکنولوژی: SLA/LCD/DLP

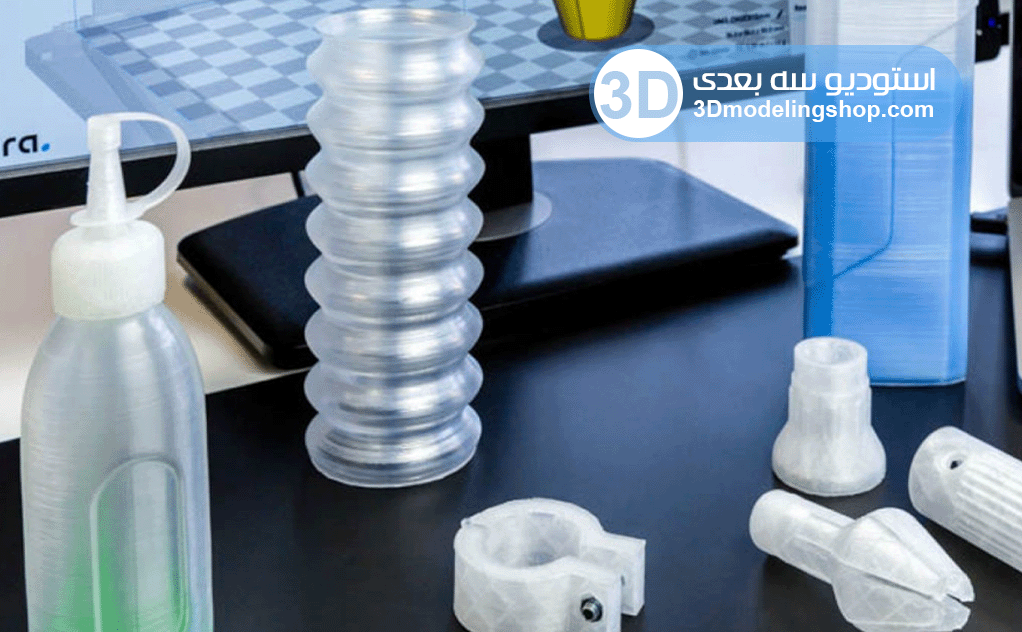

رزین های شفاف

رزین شفاف چیست؟

رزین های استفاده شده در چاپ سه بعدی، معمولا در انواع شفاف نیز وجود دارند و در مصارف صنعتی و تزئینی مورد استفاده قرار می گیرند. به طور عمومی، قطعات ساخته شده با رزین های شفاف، مقدار کدر شدگی کمتری نسبت به قطعات ساخته شده با فیلامنت های شفاف دارند. بنابر این در مواردی که شفافیت قطعه ی مورد نظر شما اهمیت بالایی دارد، بهتر است با متریال های رزینی شفاف ثبت سفارش کنید. البته، میزان این شفافیت به عواملی مانند شکل قطعه، جهت پرینت، ضخامت لایه و نوع رزین استفاده شده بستگی دارد. توجه داشته باشید که قطعات پرینت سه بعدی شده با رزین های شفاف امکان پولیش و اعمال کوتینگ های شفاف کننده را نیز دارند. در صورت اعمال این فرایند ها بر روی قطعه، می توان شفافیت قطعات پرینت شده را تا حدی افزایش داد که جلوه ای مشابه شیشه پیدا کنند.

وضعیت: موجود در انواع شبه abs و استاندارد

تکنولوژی: SLA/LCD/DLP

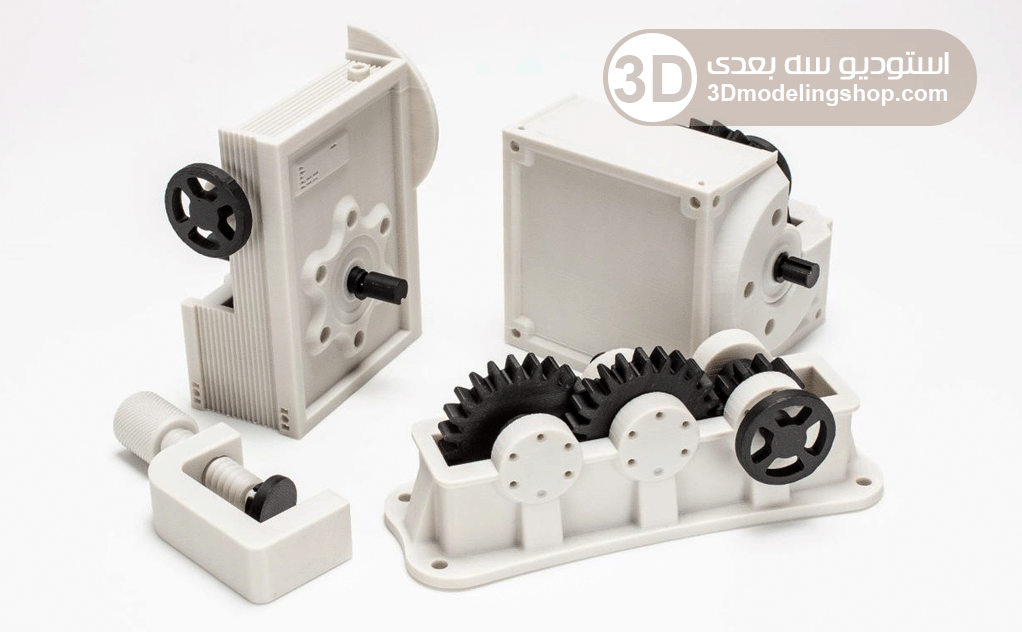

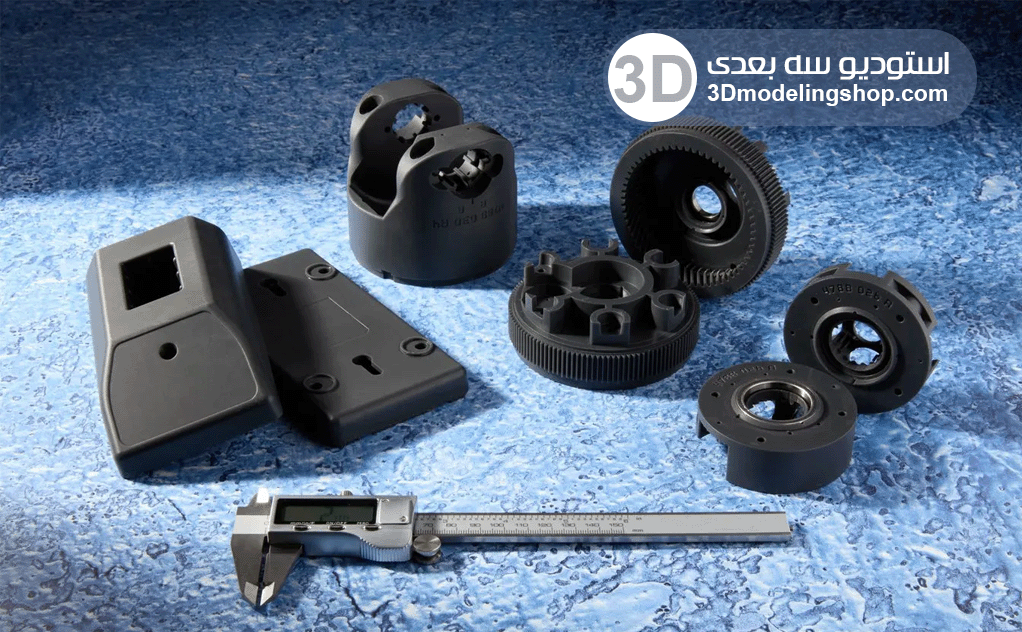

متریال های مهندسی و صنعتی:

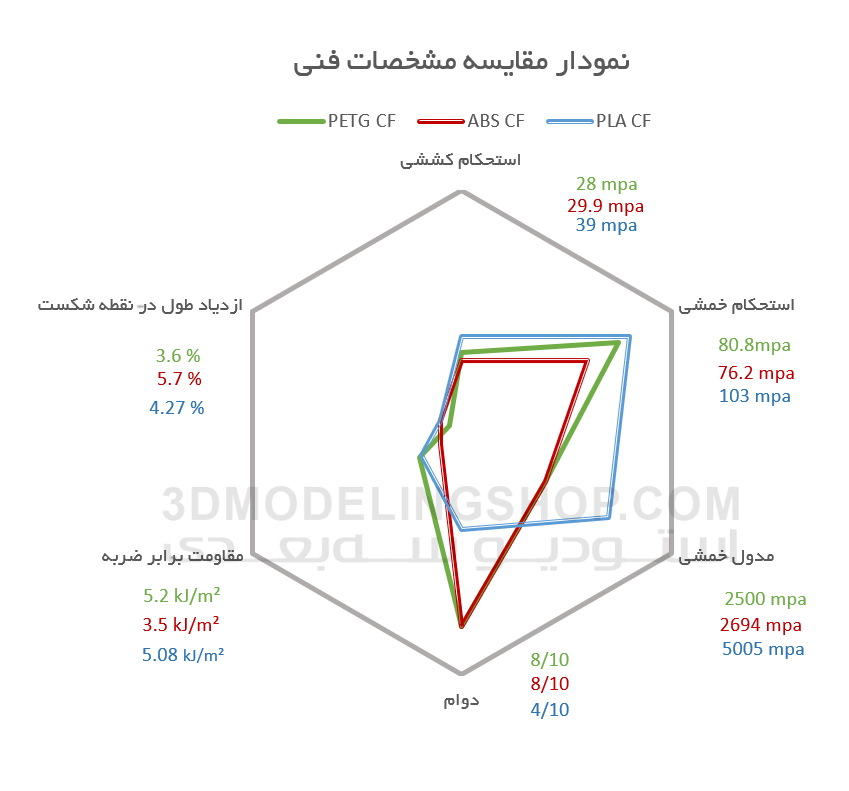

PLA فیبرکربن/PETG فیبرکربن/ ABS فیبرکربن

PLA و PETG و ABS فیبر کربن چیست؟

اضافه کردن فیبر کربن به پلاستیک های رایج مانند PLA یا PETG و یا ABS باعث افزایش چقرمگی و صلبیت قطعه ی پرینت شده می شود. به کمک متریال های کامپوزیت فیبرکربنی می توان قطعات سبک و مستحکم پرینت کرد که علاوه بر خواص مکانیکی مناسب، کیفیت ظاهری بالایی نیزدارند. البته توجه داشته باشید که اضافه شدن رشته های فیبر کربن به متریال های پلاستیکی به معنای ارتقاء تمام خواص مکانیکی نیست و براخی خواص مانند استحکام کششی ممکن است تضعیف شود. همچنین، خواص شیمیایی و مقاومت به حرارت فیلامنت های فیبرکربنی همواره مشابه متریال پایه است. شما در وبسایت استودیو سه بعدی می توانید انواع متریال های فیبر کربنی را برای ساخت قطعاتی سفارش دهید که هم نیاز به استحکام و هم نیاز به جلوه ی ظاهری مناسب دارند. برای پرینت انواع بدنه ی پهپاد، انواع قاب و محفظه های محصولات و لوازم الکترونیکی و همچنین انواع چرخدنده و قطعات مکانیکی سبک و تحت تنش از این متریال استفاده کنید.

وضعیت: موجود

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: خوب

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.1 تا 0.3 میلیمتر

حداکثر دمای استفاده: مشابه متریال پایه

انحلال پذیری: مشابه متریال پایه

چگالی فیلامنت: مشابه متریال پایه

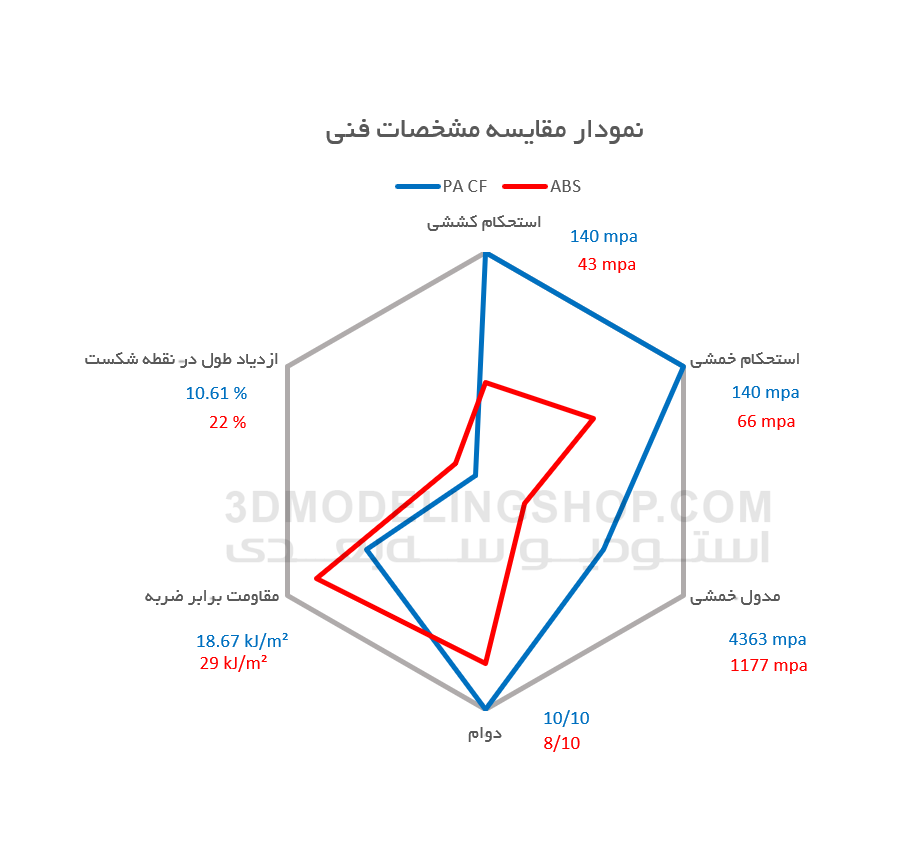

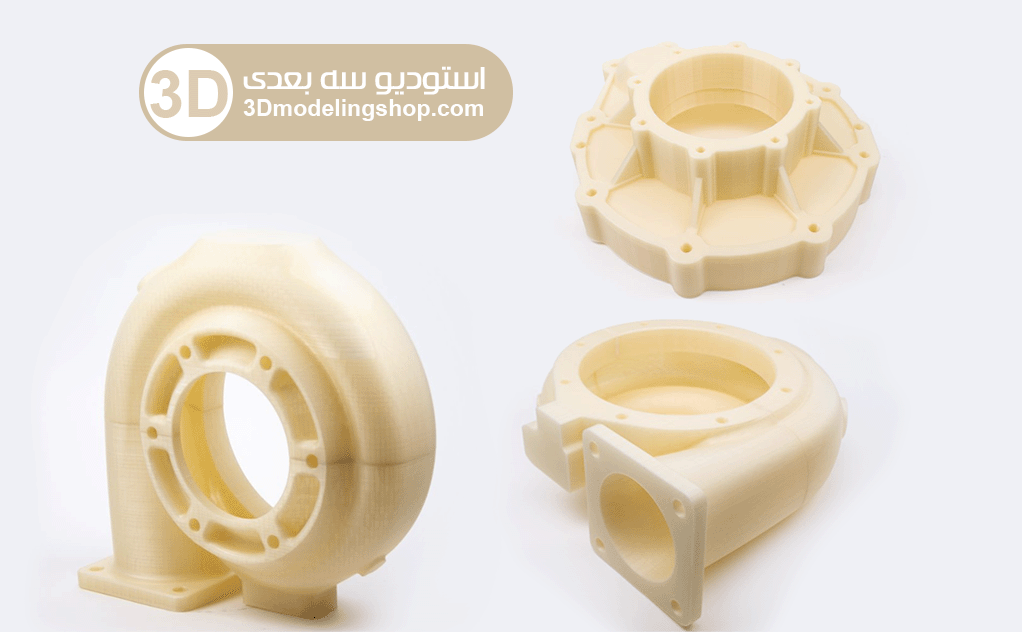

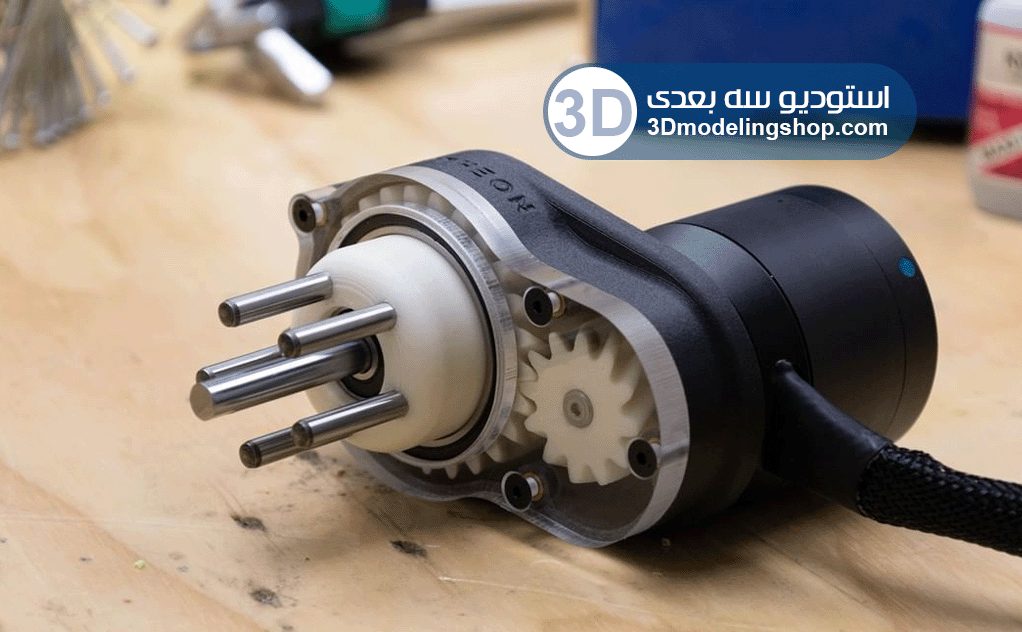

پلی آمید فیبر کربن (PA CF)

پلی آمید فیبر کربن چیست؟

پلی آمید فیبر کربن متریالی بسیار با دوام و دارای استحکام فشاری و مقاومت برابر ضربه ی بالا است. این متریال علاوه بر خواص مکانیکی قوی، نسبت به سایر پلاستیک های پرینت سه بعدی، مقاومت حرارتی بالایی نیز دارد. وجود رشته های فیبر کربن در پلی آمید باعث شده تا این متریال علاوه بر خواص مکانیکی و مقاومت برابر حرارت، کیفیت ظاهری و چسبندگی لایه ای بالایی نیز داشته باشد. کاربران استودیو سه بعدی، پلی آمید فیبرکربن را در مواقعی انتخاب می کنند که علاوه بردوام، استحکام و مقاومت حرارتی، به جلوه ی ظاهری مطلوب هم نیاز داشته باشند.

از پلی آمید فیبر کربن در ساخت چرخدنده های بادوام، بازو، شاسی یا بدنه ربات ها یا خودرو، هواپیما یا قایق های RC، انواع ایمپلر، بلید و پراپلر، انواع فیکسچر و اتصالات تحت فشار یا حرارت، انواع محفظه، کیس، پایه، پروفیل، بدنه یا دستگیره ابزار، قالب های پلاستیکی، اعضای مصنوعی و غیره می توان استفاده کرد.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: خوب

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.2 تا 0.4 میلیمتر

حداکثر دمای استفاده: 150 درجه سانتیگراد

انحلال پذیری: ندارد

چگالی فیلامنت:(g/cm3) 1.24

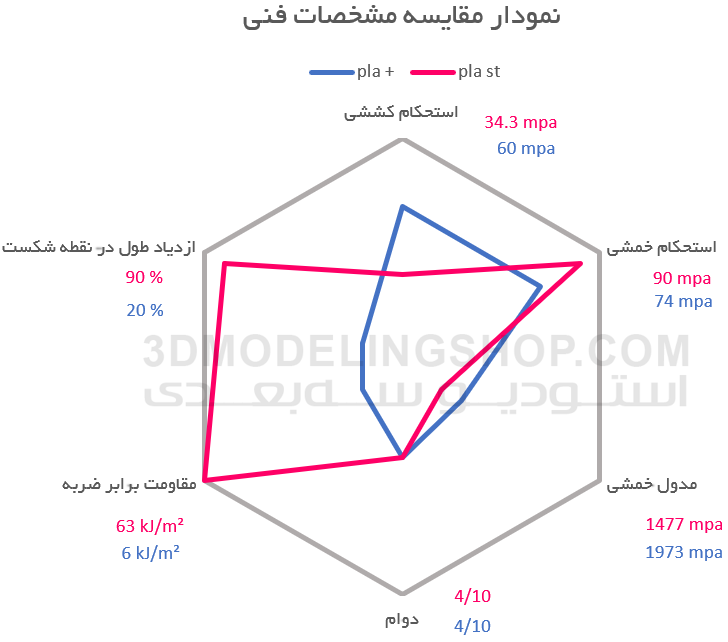

PLA ST

PLA ST چیست؟

PLA ST یکی از انواع فیلامنتهای PLA است که از نظر استحکام خمشی و مقاومت برابر ضربه حتی از PETG و ABS بهترعمل میکند. این متریال ترکیب ایده آلی از کیفیت PLA و مقاومت برابر ضربه را ارائه میدهد که آن را به گزینه ای مناسب برای ساخت قطعاتی که به کیفیت و استحکام برابر تنش یا ضربه نیاز دارند تبدیل می کند. توجه داشته باشید که مقاومت حرارتی این متریال مشابه PLA است و استحکام فشاری آن از Pla+ کمتر است. بنابر این اگرعلاوه بر مقاومت برابر ضربه، به مفاومت حرارتی بالاتر از 55 درجه یا استحکام فشاری بالا نیاز دارید بهتر است از سایر فیلامنت های صنعتی موجود در صفحه سفارش آنلاین استودیو سه بعدی استفاده کنید.

در چاپ سه بعدی انواع قاب و کیس لوازم الکترونیکی، انواع اسباب بازی و اکسوری، دسته ابزار، شاسی کوادکوپتر و بدنه ماشین یا هواپیمای کنترلی، انواع کلید و دکمه، نمونه محصول و بسیاری از قطعات کاربردی که به مقاومت برابر ضربه یا تنش نیاز دارند می توانید از این متریال استفاده کنید.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.1 تا 0.2 میلیمتر

حداکثر دمای استفاده: 55 تا 60 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 1.23

رزین شبه پلی آمید/ شبه نایلون Nylon-Like Resin

رزین شبه پلی آمید چیست؟

رزین شبه نایلون یکی از متریالهای رزینی است که خواص مکانیکی و ظاهری نایلون (پلی آمید) را شبیهسازی میکند. درمقایسه با سایر انواع رزین های پرینت سه بعدی، این متریال به دلیل استحکام، انعطافپذیری و مقاومت در برابرسایش، برای ساخت قطعاتی که نیاز به دوام و عملکرد مکانیکی خوب دارند، ایدهآل است. رزین شبه نایلون، مشابه سایر متریال های رزینی، جزئیات ظریف و سطحی صاف را ارائه میدهد و امکان دستیابی به حداکثر دقت ابعادی را فراهم می کند. بسیاری از انواع این رزین، از نظر انعطاف پذیری به گونه ای عمل می کنند که یک قطعه به طور کامل قابلیت خم شدن بدون شکستن را دارد اما به دلیل ماهیت رزینی، خاصیت ارتجاعی پلاستیک را ارائه نمی دهد. کاربران استودیو سه بعدی از رزین شبه نایلون در ساخت نمونه اولیه قطعات صنعتی، نمونه مادر قالبگیری و انواع قطعات کاربردی مانند چرخدنده های ظریف، بدنه کوادکوپتر، انواع ملخ یا پروانه، انواع نمونه محصول یا نمونه قطعات صنعتی و قطعات کاربردی ظریف استفاده می کنند.

وضعیت: موجود در دو نوع (anti impact) و (pa 100)

تکنولوژی: SLA/LCD/DLP

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 25 تا 100 میکرون

خطای ابعادی رایج: 0.025 تا 0.1 میلیمتر

چگالی رزین: 1.12 تا 1.15 گرم بر سانتیمتر مکعب

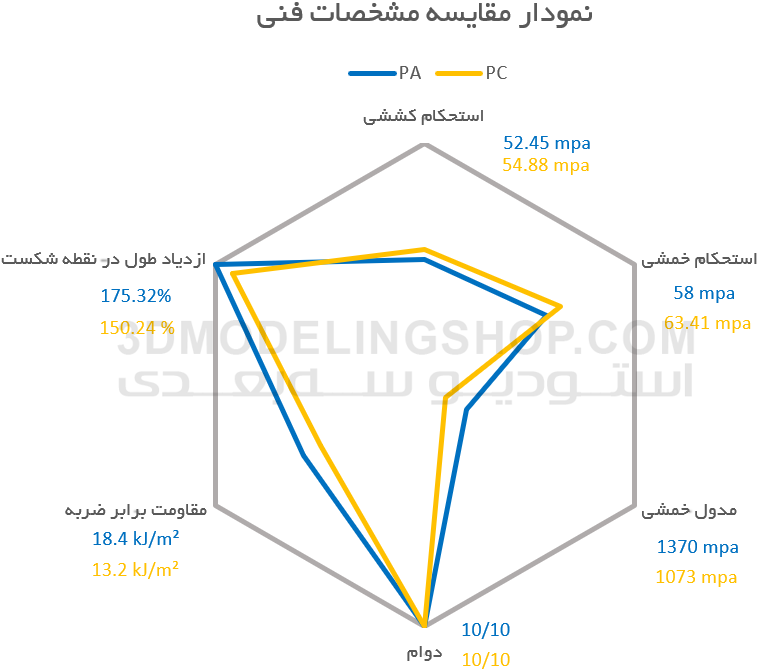

pc پلی کربنات

پلی کربنات PC چیست؟

وقتی به چقرمگی و مقاومت حرارتی بالا نیاز دارید، از پلی کربنات استفاده کنید. متریال پلی کربنات از نظر استحکام فشاری و خمشی و همچنیین مقاومت حرارتی نسبت به abs برتری دارد و برای ساخت انواع قطعات صنعتی و کاربردی که علاوه بر مقاومت حرارتی، به استحکام فشاری و مقاومت برابر خمش و سایش نیاز دارند استفاده می شود. شما میتوانید برای ساخت انواع محفظه مقاوم به حرارت، فیکسچر ها و بازو های مکانیکی، انواع چرخدنده های سنگین، اتصالات وظروف و بسیاری دیگر از قطعات کاربردی از پلی کربنات استفاده کنید.

توجه داشته باشید که این متریال برای ساخت قطعات ظریف یا باریک یا محفظه هایی که دیواره های نازک یا بلند دارند پیشنهاد نمی شود.

وضعیت: موجود در 2 رنگ و نوع شفاف

تکنولوژی: FDM

کیفیت و پرینت پذیری: متوسط

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.2 تا 0.3 میلیمتر

حداکثر دمای استفاده: 100 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 1.12

Nylon نایلون/ PA پلی آمید

نایلون NYLON (پلی آمید) چیست؟

متریال پلی آمید استفاده شده در استودیو سه بعدی در تکنولوژی fdm به کارگرفته شده و بر پایه ی نایلون 6/66 است و به دلیل داشتن خواص خود روان کنندگی و مقاومت برابر سایش برای ساخت انواع چرخدنده های سنگین و پر مصرف مورد استفاده قرار می گیرد. شما میتوانید هنگام سفارش آنلاین در وبسایت استودیو سه بعدی، برای ساخت انواع قطعات کاربردی که نیاز به مقاومت برابر سایش یا مقاومت برابر ضربه دارند، متریال نایلون را انتخاب کنید. متریال نایلون تا حدودی انعطاف پذیر است و این ویژگی در ساخت انواع قطعات که تحت تنش و ضربه قرار می گیرند اهمیت دارد اما برای قطعاتی که نیاز به صلبیت دارند مناسب نیست. در نظر داشته باشید که متریال نایلون به دلیل چسبندگی لایه ای ضعیف در تکنولوژی FDM برای ساخت قطعات کوچک، ظریف یا نازک که نیاز به استحکام فشاری در تمام جهات دارند پیشنهاد نمی شود. برای این منظور می توانید از پلی آمید فیبر کربن که نوع تقویت شده ی همین متریال است استفاده کنید.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: متوسط

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.2 تا 0.3 میلیمتر

حداکثر دمای استفاده: 70 درجه سانتیگراد

انحلال پذیری: ندارد

چگالی فیلامنت:(g/cm3) 1.12

(PC-ABS)

PC-ABS چیست؟

ترکیب ABS با پلی کربنات در نتیجه متریالی مقاوم به حرارت به وجود می آورد که از نظر استحکام فشاری و خمشی و همچنین مقاومت برابر سایش از abs برتر بوده و از نظر چقرمگی، از پلی کربنات انعطاف پذیرتراست. کاربران استودیو سه بعدی می توانند در ساخت انواع قطعات کاربردی و مقاوم به حرارت از PC-ABS استفاده کنند.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: متوسط

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.2 تا 0.3 میلیمتر

حداکثر دمای استفاده: 80 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 1.10

ASA

ASA چیست؟

متریال ASA بر پایه ی ABS است و از نظر خواص مکانیکی به ABS شباهت دارد اما به دلیل داشتن برخی ترکیبات اضافه، در برابر اشعه ی UV و سایر عناصر طبیعی مقاومت بسیاربیشتری دارد. می توانید هنگام ثبت سفارش برای پرینت سه بعدی انواع قطعات کاربردی که در معرض نور خورشید و شرایط آب و هوایی دشوار قرار دارند از ASA استفاده کنید. انواع محفظه، کیس و کاور و فیکسچر هایی که در محیط باز استفاده می شوند در صورت ساخته شدن با ASA در دراز مدت، دوام و مقاومت بسیار بالاتری خواهند داشت.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: متوسط

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.2 تا 0.3 میلیمتر

حداکثر دمای استفاده: 80 درجه سانتیگراد

انحلال پذیری: کلروفورم، استون

چگالی فیلامنت:(g/cm3) 1.05

POM

POM چیست؟

متریال pom در پرینت سه بعدی به طور اختصاصی برای ساخت چرخدنده های پرکاربرد و انواع مکانیزم های در معرض سایش استفاده می شود. به دلیل خاصیت خود روان کنندگی و لغزندگی pom می توانید از آن برای ساخت انواع ریل و غلتک و چرخدنده های با گام بزرگ و تحت فشار بالا استفاده کنید. در نظر داشته باشید که پرینت سه بعدی با pom به دلیل انبساط شدید این متریال پس از سرد شدن ممکن است برای ساخت قطعات با دقت ابعادی بسیار بالا نیاز به آزمون و خطا داشته باشد. همچنین قطعات پیچیده که نیاز به ساپورت گذاری زیاد دارند ممکن است با این متریال قابل پرینت نباشند.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: ضعیف

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.3 تا 0.4 میلیمتر

حداکثر دمای استفاده: 70 درجه سانتیگراد

انحلال پذیری: ندارد

چگالی فیلامنت:(g/cm3) 1.41

متریال های نمایشی و تزئینی

pla چوب / Wood Filled Pla

pla چوب چیست؟

برای ساخت قطعاتی که ظاهر، بافت و حس چوب دارند، نیاز نیست حتما تخته یا کنده های چوب را برش دهید یا حجاری کنید. شما می توانید مدل سه بعدی خود را با متریال های کامپوزیت چوبی در استودیو سه بعدی سفارش دهید. pla چوب ترکیب پلاستیک pla با پودر چوب است. رنگ و ظاهری مشابه چوب تراشیده شده و پولیش نخورده دارد و به دلیل داشتن سطح مات و حس یا حتی بوی چوب، در پرینت سه بعدی قطعات دکوری و تزئینی بسیار پرطرفدار است. pla چوب از نظر استحکام و دوام از pla معمولی ضعیف تر است، بنابر این پیشنهاد می شود تنها در ساخت قطعات تزئینی و دکوری، انواع ماکت و انواع نمونه اولیه محصولات چوبی، از این متریال استفاده کنید.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 50 تا 500 میکرون

خطای ابعادی رایج: 0.1 تا 0.2 میلیمتر

حداکثر دمای استفاده: 50 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 0.7

pla فلزی / Metal filled

pla فلزی چیست؟

طراحان و هنرمندان برای تبدیل ایده های خود به محصول نهایی ممکن است به جنسی نیاز داشته باشند که از نظر ظاهر، وزن، براقیت و حتی کیفیت سطح مشابه فلز باشد. برای این منظور می توانید انواع متریال های کامپوزیت فلز را انتخاب کنید. فیلامنت های فلزی قابل انتخاب در سامانه سفارش آنلاین پرینت سه بعدی، ترکیب پلاستیک pla با پودر فلزات مختلف مانند مس، برنج و برنز است و صرفا کاربرد تزئینی دارد و نباید با متریال های فلزی مورد استفاده در فرایند های پرینت فلز اشتباه گرفته شود. در مواقعی که قصد دارید، مدل دکوری و تزئینی شما، ویژگی های ظاهری فلز پولیش نخورده را داشته باشد، از این متریال ها استفاده کنید. در نظر داشته باشید که این متریال ها کامپوزیت پلاستیک و پودر فلزاند، بنابر این استحکام آنها از pla معمولی کمتر است.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 50 تا 500 میکرون

خطای ابعادی رایج: 0.1 تا 0.2 میلیمتر

حداکثر دمای استفاده: 50 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 1.4

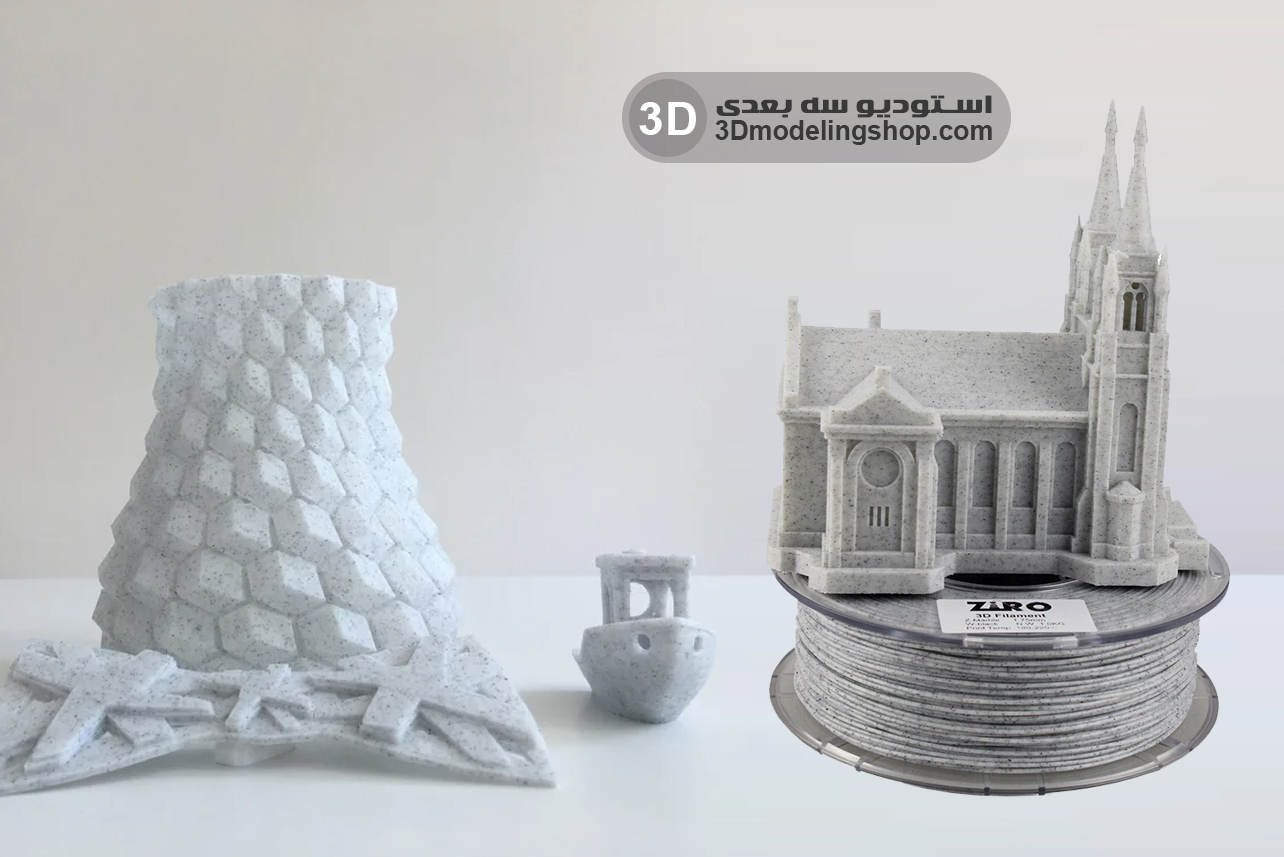

pla مرمر / Pla MARBLE

PLA مرمر چیست؟

متریال pla مرمر، یکی از پر طرفدار ترین فیلامنت ها برای چاپ سه بعدی انواع مجسمه، سردیس و تندیس، طرح ها و المان هنری و ماکت های معماری است. با اضافه کردن رنگدانه های مخصوص به پلاستیک pla می توان ظاهری شبیه سنگ مرمر را شبیه سازی کرد که به دلیل جلوه ی ظاهری سنگین و جذاب و همچنین کیفیت سطح بالا از آن استفاده می شود.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 50 تا 500 میکرون

خطای ابعادی رایج: 0.1 تا 0.2 میلیمتر

حداکثر دمای استفاده: 50 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 1.22

pla ابریشمی (SILK)

Pla Silk چیست؟

متریال Silk یا ابریشمی در ساخت قطعات تزئینی استفاده می شود و ظاهر چشمگیر و جذابی دارد. Pla Silk براق و به ظاهر کمی شفاف است و این حس را ایجاد می کند که گویا مدل با لایه ای از ابریشم پوشیده شده باشد. با این نوع فیلامنت، نیازی به رنگ آمیزی نیست، زیرا ظاهر طبیعی بسیار خیره کننده دارد. کاربران استویو سه بعدی برای ساخت انواع قطعات دکوری مانند گلدان و مجسمه و طرح های هنری و المان های نمایشگاهی، از این متریال استفاده می کنند.

متریال pla ابریشمی، استحکام و چسبندگی لایه ای کمتری از pla معمولی دارد و برای قطعات کاربردی مناسب نیست. همچنین توجه داشته باشید که خاصیت براق بودن این متریال در ضخامت لایه ی کوچک مانند 100 یا 50 میکرون به مقدار چشمگیر کاهش می یابد. بنابراین از این متریال در ساخت قطعات تزئینی استفاده کنید که ابعاد کوچک نداشته باشند تا بتوانید آن ها را با ضخامت لایه ی 150 میکرون یا بیشتر پرینت کنید.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 150 تا 500 میکرون

خطای ابعادی رایج: 0.2 تا 0.3 میلیمتر

حداکثر دمای استفاده: 50 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 1.22

شب تاب یا فلورسنت (Glow In The Dark)

شب تاب یا فلورسنت چیست؟

همانطورکه ازاسمش مشخص است، متریال شب تاب در تاریکی می درخشد، البته پس از آن که برای مدتی در معرض نورمانده باشد. این اثر با افزودنی هایی مانند آلومینات استرانسیم (و گاهی سولفید روی و سولفید کلسیم) حاصل می شود که نورUV را جذب کرده و مجدداً به صورت نورمرئی ساطع می کنند. توجه داشته باشید که بسیاری از انواع این متریال در نور، درخششی ندارد و رنگ پیشفرض آن سفید است و تنها در تاریکی می درخشد. برای چاپ سه بعدی انواع مدل های تزئینی، گلدان، اکسسوری های پوشیدنی و اسباب بازی ها می توانید از این متریال استفاده کنید.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 50 تا 500 میکرون

خطای ابعادی رایج: 0.1 تا 0.2 میلیمتر

حداکثر دمای استفاده: 50 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 1.22

متریال های کاربردی و اختصاصی

رزین ریخته گری (wax like) شبه موم

رزین ریخته گری چیست؟

رزین ریخته گری یا رزین شبه wax متریالی است که به صورت اختصاصی برای ساخت قطعه فدا شونده یا نمونه ی اولیه در ریخته گری دقیق استفاده می شود. سازندگان جواهرات و یا تولید کنندگان در صنایع فلزی به صورت سنتی از متریال هایی مانند موم برای ساخت نمونه ی فداشونده استفاده می کنند که برای ساخت آن، نیاز به قالبگیری است. اما به کمک پرینت سه بعدی، می توانند مدل طراحی شده را مستقیما با رزین شبه موم پرینت کرده و در فرایند ریخته گری دقیق مورد استفاده قرار دهند. کاربران استودیو سه بعدی برای ساخت نمونه فداشونده جواهرات، انواع انگشتر، اکسسوری، انواع قطعات فلزی پیچیده، ظریف و نازک، از رزین ریخته گری استفاده می کنند.

وضعیت: موجود در نوع JC100 Castable Resin

تکنولوژی: SLA/LCD/DLP

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 25 تا 100 میکرون

خطای ابعادی رایج: 0.025 تا 0.1 میلیمتر

چگالی رزین: 1.05 تا 1.12 گرم بر سانتیمتر مکعب

پلی کست (ریخته گری) Polycast

پلی کست چیست؟

متریال پلی کست مشابه رزین ریخته گری، به صورت اختصاصی در ساخت نمونه های اولیه یا فداشونده برای ریخته گری دقیق استفاده می شود. ترکیبات موجود در این متریال، ذوب و تبخیر آن را تسهیل کرده و مقدار خاکستر آن را در فرایند ریخته گری دقیق کاهش می دهد. به صورت عمومی، ازمتریال PLA نیز میتوان به منظور نمونه اولیه ریخته گری دقیق استفاده کرد و متریال پلی کست نیز بر پایه ی pla است اما اخنصاصا برای ذوب و تبخیر آسان تر، مهندسی و تولید شده است. در مقایسه با رزین ریخته گری که بیشتر برای ریخته گری جواهرات یا قطعات ظریف استفاده می شود، متریال پلی کست بیشتر برای ساخت قطعاتی ساده تر و با جزئیات کمتر که با تکنولوژی FDM قابل پرینت باشد مورد استفاده قرار می گیرد.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: عالی

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.05 تا 0.2 میلیمتر

انحلال پذیری: کلروفورم

چگالی فیلامنت:(g/cm3) 1.23

ABS نسوز /FP ABS

ABS نسوز چیست؟

کاربران استودیو سه بعدی در مواقعی که به نوعی متریال مقاوم برابر سوختن و شعله ور شدن نیاز داشته باشند، از متریال های نسوزاستفاده می کنند. abs نسوز به دلیل داشتن ترکیبات نسوز، حنی در معرض شعله ی مستقیم، آتش نمی گیرد اما در نظر داشته باشید که این خاصیت، هیچ ارتباطی با مقاومت حرارتی ندارد و مقاومت abs نسوز مشابه abs معمولی است. همچنین سایر خواص شیمیایی و مکانیکی این فیلامنت، مشابه abs معمولی است اما ممکن است به دلیل داشتن افزودنی های ضد حریق، تا حدودی از نظر چسبندگی لایه ای و استحکام فشاری، از ABS معمولی ضعیف تر عمل کند.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: خوب

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.1 تا 0.3 میلیمتر

حداکثر دمای استفاده: 75 تا 85 درجه سانتیگراد

انحلال پذیری: استون، استر ها و کتون ها

چگالی فیلامنت: (g/cm3) 1.04

ABS رسانا

ABS رسانا چیست؟

با اضافه کردن ذرات کربن به پلاستیک abs، متریالی به دست می آید که رسانای جریان الکتریسیته است. کاربرد این متریال در پرینت سه بعدی به مقدار رسانایی آن بستگی دارد. abs رسانا در ساخت قطعاتی که پس از پرینت، فرایند آبکاری بر روی آن ها انجام می شود کاربرد دارد. البته در بسیاری از موارد، برای رسانا کردن پلاستیک ها می توان از انواع رنگ یا کوتینگ رسانا نیز استفاده کرد. دومین کاربرد متریال های رسانا در پرینت سه بعدی در ساخت انواع اجزائی است که در مدار های الکترونیکی به عنوان قطعات رسانا استفاده می شود.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: خوب

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.1 تا 0.3 میلیمتر

حداکثر دمای استفاده: 75 تا 85 درجه سانتیگراد

انحلال پذیری: استون، استر ها و کتون ها

چگالی فیلامنت: (g/cm3) 1.04

حلال در آب PVA

حلال در آب چیست؟ PVA

متریال pva نوعی پلیمر حلال در آب است و عمدتا در پرینت ساختار ساپورت در چاپ سه بعدی کاربرد دارد. PVA به صورت اختصاصی به دلیل داشتن خاصیت حل شوندگی در آب و زیست سازگاری، در ساخت برخی قطعات یا ایمپلنت های تخصصی در صنایع داروسازی و پزشکی نیز مورد استفاده قرار می گیرد.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: متوسط

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.1 تا 0.2 میلیمتر

حداکثر دمای استفاده: 40 درجه سانتیگراد

انحلال پذیری: آب، الکل

چگالی فیلامنت: (g/cm3) 1.10

زیست تخریب پذیر PCL

PCL زیست تخریب پذیر چیست؟

pcl، پلیمری زیست تخریب پذیر و دارای مقاومت حرارتی بسیار پایین است و در مصارف پزشکی و دارو سازی به عنوان ایمپلنت یا روکش های دارو استفاده می شود. در ارتوپدی از آن برای ساخت انواع آتل های ترافورم شونده استفاده می شود. همچنین از pcl گرید مدیکال، به دلیل خاصیت زیست تخریب پذیری و جذب شوندگی، درساخت برخی ایمپنت ها که در داخل بدن کارگذاشته می شود مورد استفاده قرار می گیرد.

وضعیت: موجود

تکنولوژی: FDM

کیفیت و پرینت پذیری: متوسط

ضخامت لایه مناسب برای پرینت: از 100 تا 300 میکرون

خطای ابعادی رایج: 0.1 تا 0.2 میلیمتر

حداکثر دمای استفاده: 40 درجه سانتیگراد

انحلال پذیری: کلروفورم

چگالی فیلامنت: (g/cm3) 1.10

کلیه ی حقوق انتشار این مقاله برای وبسایت استودیو سه بعدی محفوظ است.

آخرین ویرایش: فروردین 1404

چگونه میتوان قیمت سفارش پرینت سه بعدی را کاهش داد؟

پرینت سه بعدی یک روش نمونه سازی سریع است و نسبت به سایر روش های نمونه سازی هزینه ی بسیار کمتری دارد. با این حال بسیاری از تولید کنندگان و هنرمندان برای بهینه سازی قیمت محصول نهایی خود، سعی میکنند تا به کمترین قیمت ممکن در فرایند نمونه سازی و پرینت سه بعدی دست یابند. اگر برای چاپ سه بعدی از خدمات استودیو سه بعدی استفاده میکنید روش های ساده ای وجود دارند تا بتوانید با کمترین هزینه و به صرفه ترین قیمت برای پرینت سه بعدی ثبت سفارش کنید.

تنظیمات متناسب با ابعاد و کاربرد مد نظر خود را انتخاب کنید. بالاترین قیمت همواره به معنای بالاترین کیفیت نیست. بهترین تنظیمات برای پرینت سه بعدی تنظیماتی است که پاسخگوی نیاز و کاربرد شما از قطعه باشد. در ادامه روش های دستیابی به پرینت سه بعدی ارزان را بر اساس کاربرد و ویژگی های مختلفی که از پرینت سه بعدی انتظار می رود شرح میدهیم.

ابعاد بزرگ

مدل هایی که دارای ابعاد بزرگ هستند به دلیل زمان طولانی پرینت، هزینه ی بالایی خواهند داشت. برای کاهش این هزینه می توانید از تراکم پایین استفاده کنید. برای مثال اگر قصد ساخت یک مجسمه ی یک متری را دارید، تراکم بیشتر از 20 درصد را انتخاب نکنید. در پرینت بیشتر مدل های تزئینی در ابعاد بزرگ، تراکم 10 درصد کافی است. همچنین می توانید با انتخاب تراکم صفر، مدل را به صورت کاملا توخالی پرینت کنید. توجه داشته باشید کاهش تراکم باعث کاهش استحکام می شود از این رو اگر مدل شما تحت فشار و تنش بالااست تراکم کمتر از 20 درصد پیشنهاد نمی شود.

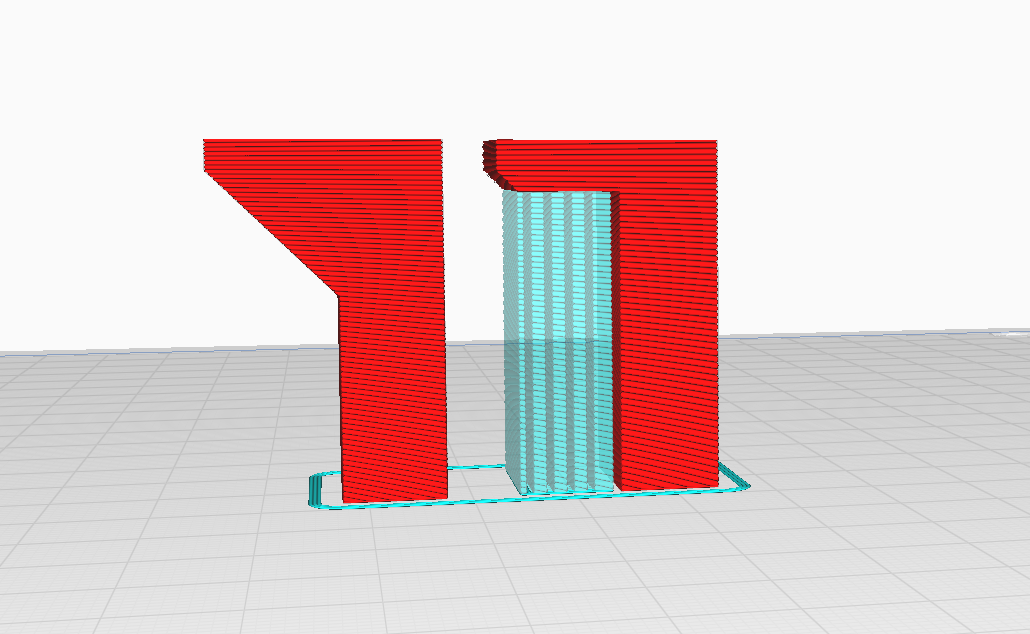

از ساپورت گذاری پرهیز کنید. برای جلوگیری از ساپورت گذاری زیاد در مدل با ابعاد بزرگ، بهتر است مدل را به چند تکه تقسیم کنید به گونه ای که تا حد امکان از ساپورت گذاری زیاد پرهیز شود. اگر این امکان برای شما وجود ندارد در قسمت توضیحات سفارش خود از کارشناس بخواهید تا مدل در صورت نیاز به ساپورت گذاری دو یا چند تکه شده و سپس چسبانده شود.

کیفیت سطح صاف و صیغلی

برای دستیابی به کیفیت سطح صاف در پرینت سه بعدی نیاز است که ضخامت لایه ی کوچک انتخاب شود. اما ضخامت لایه ی کوچک باعث افزایش هزینه به مقدار قابل توجه می شود. شما همچنین میتوانید سطح مدل خود را پس از پرینت سنباده بزنید و پرداخت کنید. بیشتر متریال های مورد استفاده در چاپ سه بعدی پرداخت پذیرند. برای مثال یک مدل گلدان در ارتفاع بیست سانت که قصد دارید از آن قالب سیلیکونی تهیه کنید باید سطح کاملا صاف داشته باشد، می توانید این مدل را با ضخامت لایه ی بزرگ مانند 300 یا حتی 400 میکرون و تراکم 10 درصد ثبت سفارش کنید و پس از دریافت مدل با اعمال بتونه و به کمک سنباده سطح آن را تا حد صیغلی شدن پرداخت و پولیش کنید. با این روش شما می توانید نمونه های اولیه ی خود را با قیمت های بسیار پایین پرینت سه بعدی کنید.

پرداخت و سنباده به کمک بتونه و رنگ می تواند سطح یک مدل که با کیفیت کم پرینت شده را کاملا صاف و صیغلی کند. البته توجه داشته باشید که سطح مدل باید برای سنباده و پولیش دسترسی داشته باشد. برای مثال مدل قاب یک وسیله ی الکتریکی که تعداد زیادی جای دکمه و سوکت دارد به راحتی بتونه و سنباده زده نمی شود.

روش های خاص دیگری نیز برای صاف و صیغلی کردن مدل های پرینت سه بعدی شده وجود دارند، مانند عملیات شیمیایی و عملیات حرارتی که میتوانند سطح مدل را به کمک حرارت مستقیم یا با قرار دادن آن در معرض بخار یا تماس مستقیم با حلال های شیمیایی صیغل بدهند. کلروفورم یکی از رایج ترین حلال های پلاستیک است که بیشتر متریال های مورد استفاده در پرینت سه بعدی را حل میکند. همچنین استون با خلوص 100 درصد نیز برای صیغل دادن مدل پرینت سه بعدی شده با متریال abs استفاده می شود.

استحکام بالا

نوع متریال استفاده شده و تراکم دو شاخصه ی اصلی در تعیین میزان استحکام یک قطعه است و ضخامت لایه تاثیر کمتری در استحکام دارد، بنابراین اگر تنها استحکام برای شما اهمیت دارد ابتدا متریال مناسب را انتخاب کنید سپس مطمئن شوید تراکم انتخابی برای مقاومت در برابر فشار و تنش مورد انتظار کافی است اما برای انتخاب ضخامت لایه، از ضخامت های بسیار کوچک استفاده نکنید. برای مثال بدنه ی یک پهپاد کوادراتور در ابعاد سی در سی سانتی متر اگر با ضخامت لایه ی 50 میکرون پرینت شود از نظر استحکام تفاوتی با نمونه ی پرینت شده با ضخامت لایه ی 200 میکرون نخواهد داشت و ضخامت لایه ی کوچک در این مدل تنها باعث افزایش کیفیت سطح آن می شود. البته لازم به ذکر است که یکی از شاخصه های استحکام، چسبندگی لایه ای است که با کوچک شدن ضخامت لایه افزایش پیدا میکند. چسبندگی لایه ای در پرینت با متریال هایی که در این خاصیت ضعیف هستند مانند ABS و PA(تکنولوژی FDM) و POM اهمیت پیدا می کند اما در ساخت با متریال هایی مانند pla و petg به دلیل بالا بودن چسبندگی لایه ای، انتخاب ضخامت لایه ی کوچک تاثیر زیادی در افزایش چسبندگی لایه ای ندارد.

تیراژ بالا

پرینت سه بعدی در تیراژ بالا ممکن است نسبت به سایر روش های تولید مقرون به صرفه نباشد چرا که پرینت سه بعدی اصولا یک فرایند نمونه سازی است و کمتر به عنوان یک روش تولید انبوه از آن بهره برداری می شود مگر آن که قطعه ی مورد نظر تنها با پرینتر سه بعدی قابل ساخت باشد و یا تیراژ تولید کمتر از مقداری باشد که هزینه های قالب سازی برای آن توجیه اقتصادی داشته باشد. برای مثال فرض کنید که قصد ساخت یک قطعه ی 10 سانتی متری در تیراژ 1000 تا 5000 عدد دارید و ساخت قالب تزریق برای این تعداد برای شما به صرفه نیست و یا اصلا محصول شما هنوز در مرحله ی بازاریابی قرار دارد و از نهایی بودن طرح محصول خود اطمینان ندارید، در این صورت پرینت سه بعدی بهترین جایگزین برای تولید قطعه ی مورد نظر شما است. برخلاف سایر روش های تولید، افزایش تعداد در پرینت سه بعدی ارتباط کاملا مستقیم با زمان و هزینه ی ساخت دارد، برای مثال اگر پرینت سه بعدی یک قطعه با یک دستگاه، یک ساعت زمان ببرد، پرینت هزار عدد آن با همان دستگاه، هزارساعت زمان میبرد، به همین دلیل قیمت ساخت در تیراژ با قیمت نمونه سازی تفاوت زیادی ندارد مگر آن که از خدمات استودیو سه بعدی استفاده کنید.

مجموعه ی استودیو سه بعدی با بهره مندی از تعداد زیادی دستگاه چاپگر سه بعدی امکان تولید انبوه را با قیمت مناسب تر فراهم می کند. برای این منظور با کارشناسان استودیو سه بعدی در ارتباط باشید.

چند نکته در طراحی و چگونگی ثبت سفارش

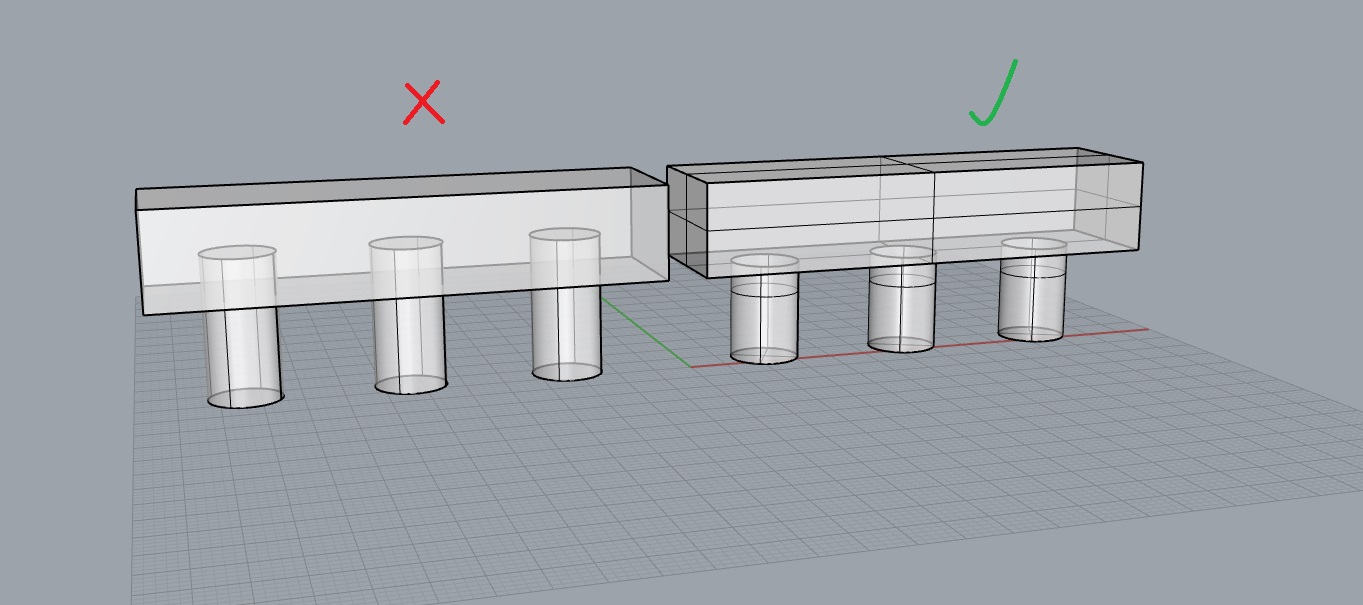

مدل را به گونه ای طراحی کنید که یک حجم بسته و یکپارچه باشد. درصورتی که قسمت هایی از مدل شما بایکدیگر همپوشانی داشته باشند و یا صرفا در یکدیگر فرو رفته باشند، نرم افزار پرینت سه بعدی ممکن است این قسمت ها را به صورت جداگانه تشخیص دهد که در این صورت باعث افزایش زمان و هزینه ی پرینت می شود. بنابر این تمام قسمت هایی که همپوشانی دارند را متصل و یکپارچه کنید.

مدل را طوری طراحی کنید که تا حد امکان از ساپورت گذاری پرهیز شود. برای مثال در صورت امکان به دیواره های افقی شیب بیشتر از 60 درجه بدهید. مدل را به صورت چند تکه ثبت سفارش کنید و اگر کیفیت سطح قسمت های ساپورت گذاری شده برای شما اهمیت ندارد در توضیحات سفارش خود درخواست کنید که کمترین تراکم برای ساپورت در نظر گرفته شود.

اگر تعدادی مدل کوچک اما متفاوت دارید می توانید به جای آن که برای هرکدام از آنها سفارش جداگانه ثبت کنید، همه ی آن ها را کنار هم بچینید و در یک فایل ثبت سفارش کنید. توجه داشته باشید مدل های شما باید از نظر ابعادی در یک حدود باشند و کاملا به صورت هم سطح و با فاصله ی کم کنار یکدیگر چیده شده باشند. جهت قرار دادن مدل ها نیز باید به گونه ای باشد که برای ساپورت گذاری و پرینت مشکل ایجاد نکند.

تخفیف پرینت سه بعدی

شما همواره میتوانید برای تمام سفارش های خود از 10 درصد تخفیف ثابت بهره مند شوید. درازای این تخفیف تنها 7 روز کاری به زمان تحویل مجموع سفارشات شما اضافه خواهد شد. هیچ سقفی در مبلغ این تخفیف وجود ندارد و شما می توانید در صفحه ی ثبت سفارش با فعال کردن گزینه ی (تحویل 7+ روز) 10 درصد تخفیف دریافت کنید.

علاوه بر تخفیف ثابت 10 درصدی، تخفیف های دوره ای نیز برای مشتریان از طریق پیامک ارسال می شود و یا در مناسبت های مختلف، کد تخفیف ویژه در صفحه ی اول وبسایت یا صفحه ی اینستاگرام قرار داده می شود.

اگر قصد ثبت سفارش پرینت سه بعدی دارید و مطمئن نیستید که برای پرینت قطعه ی مورد نظر چه تنظیماتی مناسب تر هست، این مقاله را تا انتها مطالعه کنید. در ادامه بر اساس شاخص های فیزیکی یک قطعه، پارامتر های مختلف تنظیمات پرینت سه بعدی بررسی می شود.

ضخامت لایه

قطعات با ابعاد کوچک و جزئیات بالا ( کوچک تر از 15 سانت)

برای ساخت قطعات در ابعاد کوچک و جزئیات بالا مانند جواهرات و قطعات دقیق صنعتی و آزمایشگاهی، نیاز به استفاده از متریال های رزینی است چراکه برای پرینت جزئیات کوچک تراز0.4 میلیمتر در یک قطعه، تنها متریال های رزینی (تکنولوژی DLP و SLA) مناسب هستند. در حال حاضر رزولوشن دستگاه های رزینی درمجموعه ی استودیو سه بعدی 50 میکرون و ضخامت لایه 25 و 50 میکرون ارائه می شود.

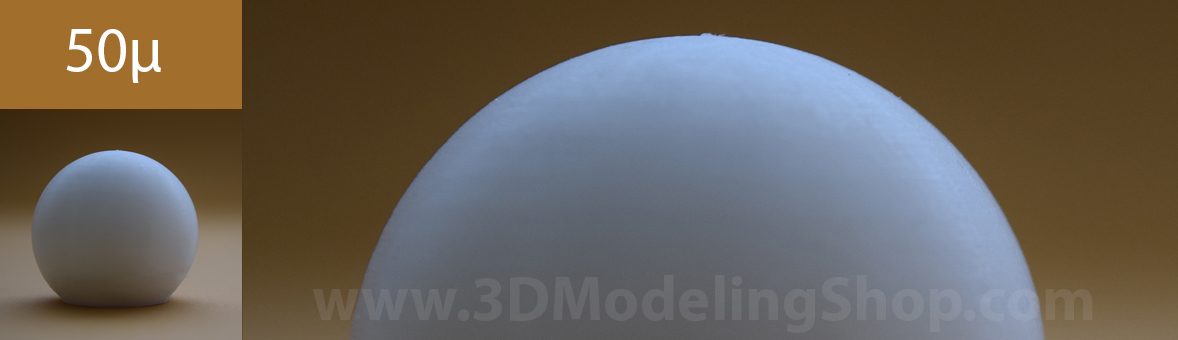

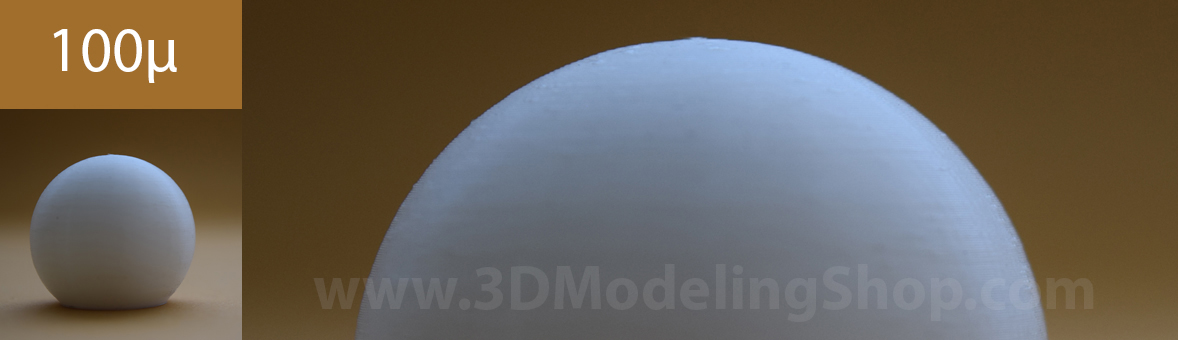

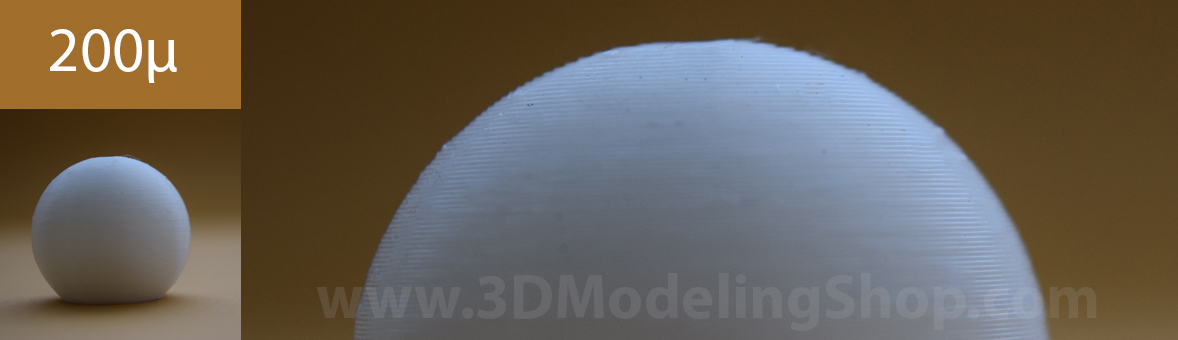

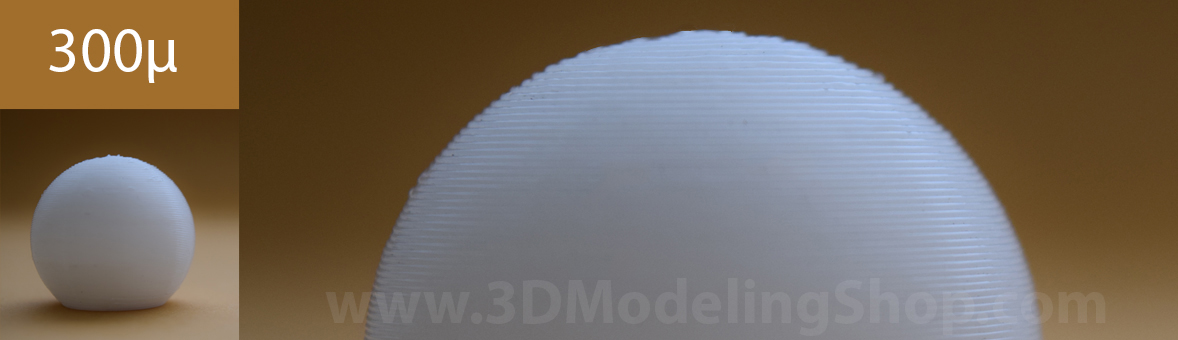

درصورتی که قطعه ابعاد کوچک داشته اما جزئیات زیادی ندارد، مانند قطعات کوچک صنعتی یا تزئینی که ضخامت جزئیات و اجزاء آن ها بزرگ تراز0.4 میلیمتراست، متریال های پلاستیکی نیز قابل استفاده اند. دراین صورت ضخامت لایه ی 50 تا 100 میکرون برای ساخت قطعات کوچک با متریال های پلاستیکی قابل انتخاب است. هرچقدر ضخامت لایه کوچکتر باشد، کیفیت سطح مدل بالاترولایه های پرینت محوترمی شود. به طوری که در ضخامت لایه ی 50 میکرون این لایه ها با چشم دیده نمی شوند. توجه داشته باشید ضخامت لایه تنها درکیفیت سطوح مدل در محور ارتفاع موثراست. اگر کیفیت زیر یا روی مدل شما اهمیت بیشتری نسبت به کیفیت دیواره ها دارد، درقسمت توضیحات ذکر کنید تا تنظیمات اختصاصی لازم برای دستیابی به حداکثر کیفیت در این سطوح اعمال شود.

اگر از متریال های صنعتی مانند ASA-PA-POM-ABS و PC استفاده می کنید به دلیل انجام فرایند پرینت در حرارت بسیار بالا، ضخامت لایه ی کوچک ممکن است منجر به کیفیت سطح پایین ترشود. ضخامت لایه ی کوچک تر از100 میکرون برای ساخت قطعه با متریال های صنعتی پیشنهاد نمی شود.

لازم به ذکر است که ضخامت لایه با دقت تفاوت دارد. دقت یا خطای ابعادی پرینتر های سه بعدی برای متریال های پلاستیکی 100 تا 200 میکرون و برای متریال های رزینی 50 میکرون است و برای رفع این خطا باید به این مقدار تلرانس داده شود. برای مثال اگر در مدل سه بعدی سوراخی به قطر 10 میلیمتر است، باید به 10.2 میلیمتر تغییر پیدا کند تا پس از پرینت قطر 10 میلیمتر به دست بیاید. مقدار دقیق خطای پرینترهای سه بعدی به تکنولوژی آن ها، متریال مصرفی و ضخامت لایه ی انتخابی بستگی دارد. بهترین راه تعیین مقدار دقیق این خطا ساخت یک نمونه ی آزمایشی با متریال و تنظیمات مورد نظرواندازه گیری میزان خطا است.

قطعات در ابعاد متوسط (15 تا 50 سانت)

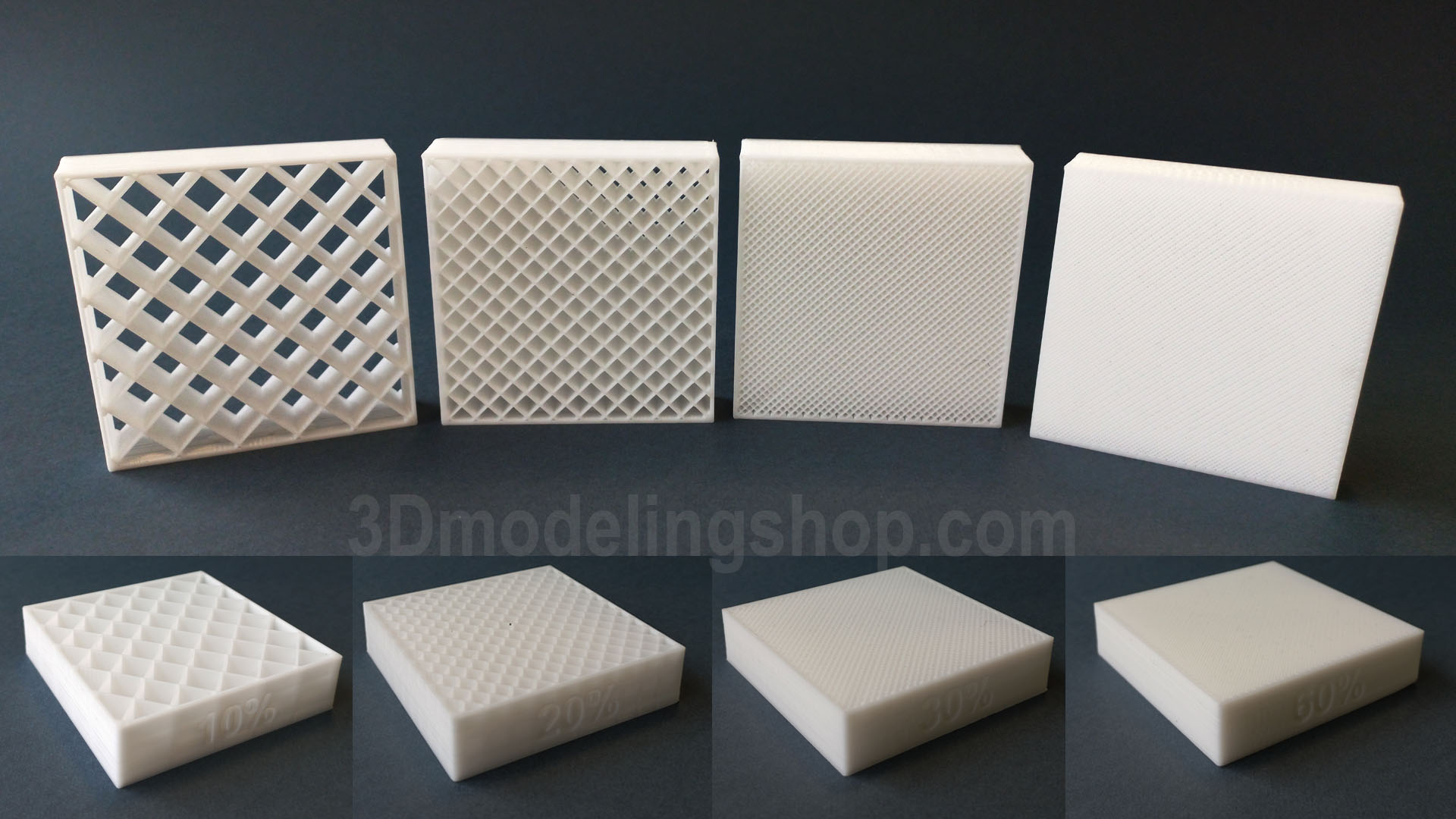

برای پرینت سه بعدی قطعات در ابعاد متوسط مانند انواع محفظه الکترونیکی، ماکت معماری، نمونه اولیه محصول، ربات، بدنه ی پهباد وغیره می توان از ضخامت لایه ی 50 تا 300 میکرون استفاده کرد. اگر مدل شما صاف و بدون منحنی است، نیازی به استفاده از ضخامت لایه ی بسیار کوچک مانند 50 و 100 میکرون ندارید. اگرچه انتخاب ضخامت لایه ی کوچکتر کیفیت سطح بالاتری را ایجاد می کند اما در بسیاری از موارد که مدل شما ساده و بدون جزئیات یا پیچیدگی زیاد است، پرینت با این تنظیمات ممکن است به نسبت زمان و قیمت تمام شده برای شما مقرون به صرفه نباشد. همچنین ممکن است که تصور درستی از کیفیت نهایی با هر یک از این ضخامت ها نداشته باشید. برای این منظور میتوانید تصویر زیر را مشاهده کنید که یک مدل کروی به قطر 2 سانت با ضخامت لایه ی مختلف نمایش داده شده.

قطعات در ابعاد بزرگ ( بزرگ تر از 50 سانت)

پرینت سه بعدی قطعات بزرگ با ضخامت لایه ی کوچک امکان پذیراست اما بسیار زمان بر وگران قیمت خواهد بود. برای بیشتر قطعات بزرگ، ضخامت لایه ی 200 تا 500 میکرون پیشنهاد میشود. همچنین لازم به ذکر است که برای کاهش هزینه ی ساپورت گذاری و احتمال شکست، قطعات ممکن است به صورت 2 یا چند تکه پرینت شوند. در بسیاری از موارد حتی اگرابعاد قطعه متناسب با ابعاد دستگاه چاپگرسه بعدی باشد، برای دستیابی به کیفیت بهتر چاپ و پرهیز ازساپورت گذاری زیاد، نیاز به چند تکه کردن مدل وجود دارد. دراین صورت قبل ازنهایی کردن سفارش، چگونگی جدایش و اتصال قطعه به مشتری اطلاع داده می شود.

اگر مدل سه بعدی شما ابعاد بزرگ دارد و در عین حال قسمت هایی با جزئیات یا ظرافت بالا به آن متصل است، باید این قسمت ها به صورت جداگانه و با ضخامت لایه کوچک تر پرینت شده و پس از پرینت روی قطعه ی بزرگ تر مونتاژ یا چسبانده شود.

تراکم

تراکم، میزان پر شدگی داخل حجم های بسته و دیواره های مدل است. اگر ضخامت دیواره های مدل سه بعدی کم باشد، ممکن است اصلا مقدارتراکم تاثیری در میزان پرشدگی داخل دیواره ها نداشته باشد. برای مثال یک مدل که دیواره ی 1.2 میلیمتری دارد، همواره به صورت کاملا توپر پرینت می شود. درصورتی که مدل دارای قسمت های حجیم و بسته یا دیواره های ضخیم باشد، مقدارپرشدگی داخل این قسمت ها با تنظیمات تراکم تعیین می شود. برای طیف وسیعی از مدل های سه بعدی تراکم 20 و30 درصد کافی است، اما اگر قصد دارید به حداکثراستحکام دست پیدا کنید، تراکم 30 تا 90 درصد قابل انتخاب است.

در تصویر زیر داخل سه مدل مکعبی شکل که با تراکم های 10 تا 60 درصد پرینت شده اند را مشاهده میکنید.

در مدل هایی که حجم بسته ی زیادی دارند، افزایش تراکم موجب افزایش متریال مصرفی، زمان پرینت و در نتیجه هزینه ی آن به مقدار قابل توجه می شود. بنابر این توجه داشته باشید، اگر استفاده ی کاربردی یا صنعتی از قطعه انتظار ندارید تراکم های بالا را انتخاب نکنید، چرا که تراکم بالا کمک خاصی به افزایش کیفیت سطح مدل نمی کند.

تراکم 100 درصد برای قطعاتی پیشنهاد میشود که قصد پرداخت سنگین یا تراشکاری روی آن ها را دارید، در این تنظیمات، داخل دیواره ها و حجم های بسته کاملا پرمیشوند. همچنین برای پرینت سه بعدی با متریال های صنعتی، تراکم بالاتر از 60 درصد پیشنهاد نمی شود. تراکم بالا در قطعاتی که با متریال صنعتی ساخته می شوند، باعث ایجاد تنش در قطعه و وارپ یا خم شدگی می شود.

تراکم درمتریال های انعطاف پذیر می تواند میزان انعطاف آن را کم یا زیاد کند. برای مثال قطعاتی که با تراکم پایین با متریال لاستیک TPU پرینت می شوند انعطاف پذیر تر از همین نوع قطعه با تراکم بالا خواهد بود.

همچنین امکان ساخت قطعات به صورت توخالی نیز وجود دارد. توخالی پرینت شدن مدل کاملا بستگی به شکل هندسی مدل و میزان جزئیات آن دارد. برای این منظور میتوانید تراکم صفر را انتخاب وثبت سفارش کنید تا توسط کارشناس امکان سنجی شود.

درصورت نیاز به مشاوره و کسب اطلاعات بیشتر با شماره ی پشتیبانی تماس حاصل فرمایید.

ساپورت در پرینت سه بعدی چیست؟

ساپورت ساختاری متخلخل است که زیر قسمت های آویزان یک مدل ساخته می شود تا از ریزش مواد هنگام چاپ سه بعدی جلوگیری کند. پس از اتمام فرایند چاپ سه بعدی، ساختار ساپورت کاملا از قطعه جدا می شود. میزان ساپورت گذاری در درجه ی اول به شکل هندسی مدل سه بعدی و جهت قرارگیری آن روی صفحه ی دستگاه بستگی دارد.

قالب گیری سیلیکونی به کمک پرینتر سه بعدی

قالب گیری سیلیکونی یکی از روش های تولید قطعه است که نسبت به سایر روش های تولید انبوه برای تیراژ های پایین و متوسط صرفه ی اقتصادی بهتری دارد. به کمک قالب های لاستیکی و سیلیکونی می شود قطعات تزئینی و کاربردی متنوع را در دامنه ی گسترده ای ازانواع متریال ها تولید کرد. برای مصارف صنعتی و بهداشتی میتوان ازانواع رزین ها، پلی اورتان PU، موم یا وکس، ترکیبات گچ وسیمان و فلزات با دمای ذوب پایین نام برد. قالب های سیلیکونی آنقدر کاربردی هستند که حتی درصنایع غذایی نیز برای ساخت انواع شکلات و آبنبات وغیره استفاده می شوند.

اگرچه بسته به نوع متریال مورد نیاز، نوع سیلیکون مورد استفاده نیز تفاوت می کند اما مراحل کلی قالب گیری برای همه ی انواع متریال ها مشابه است. برای شروع به یک نمونه ی مادر یا نمونه ی اولیه نیاز است تا قالب سیلیکونی دورآن شکل بگیرد. این نمونه ی مادرمی تواند یک قطعه ی ازپیش ساخته شده باشداما درصورتی که طرح و ایده ی شما هنوز درمرحله ی طرح دیجیتالی است و نمونه ی فیزیکی ازآن ندارید، سریع ترین و بهترین راه به دست آوردن نمونه ی اولیه، ساخت آن قطعه با پرینتر سه بعدی است.

توجه داشته باشید که نوع سیلیکون مورد استفاده بستگی به نوع و دمای متریال درحالت مایع دارد، بنابراین قبل ازانجام هرکاری مطمئن شوید سیلیکونی که تهیه می کنید با متریال مورد نظر متناسب باشد. نمونه ی مادر ساخته شده با پرینتر سه بعدی نیز می تواند جنس های متفاوتی داشته و با تکنولوژی های مختلف پرینت شده باشد. برای مثال در ساخت نمونه ی اولیه ی جواهرات، به دلیل جزئیات بالا و ابعاد کوچک ازمتریال های رزینی و تکنولوژی Dlp یا SLA استفاده می شود و برای قطعاتی که ابعاد بزرگ تر دارند یا جزئیات پیچیده ای ندارند از متریال های پلاستیکی استفاده می شود. شاید برای شما این سوال به وجود آمده باشد که چرا قطعه ی نهایی را مستقیما با پرینتر سه بعدی نسازیم؟

استفاده از پرینتر سه بعدی برای ساخت قطعات در تیراژ پایین و متوسط از فرایند های رایج تولید است اما محدودیت هایی هم برای پرینتر های سه بعدی وجود دارد. اولین محدودیت صرفه ی اقتصادی است. اگر چه مراکز خدمات پرینتر سه بعدی مانند استودیو سه بعدی قطعات مختلف را با تنوع متریال و کیفیت بالا تولید می کنند اما با توجه به ماهیت تکنولوژی پرینت سه بعدی، افزایش تعداد در قیمت ساخت تاثیر چندانی ندارد. با این وجود در بسیاری از مواقع با درنظر گرفتن هزینه های قالب گیری وسایرهزینه های جانبی ممکن است تولید انبوه یک قطعه با پرینتر سه بعدی ازقالب گیری سیلیکونی هم به صرفه تر باشد. بنابر این بهتر است قبل از تصمیم گیری، مدل سه بعدی قطعه ی مورد نظر خود را در سامانه ی تعیین قیمت پرینت سه بعدی وبسایت استودیو سه بعدی بارگذاری کرده و هزینه ی پرینت سه بعدی آن را در تیراژ مد نظر بررسی کنید.

محدودیت دوم نوع متریال است. پرینتر های سه بعدی توانایی ساخت قطعه با طیف وسیعی از متریال ها را دارند با این حال بسیاری ازانواع متریال های رایج نیز درمحدوده ی تکنولوژی پرینت سه بعدی نمی گنجند و یا قیمت آن بسیار زیاد می شود و درغیراین صورت ممکن است امکان ساخت قطعه ی باکیفیت با آن متریال وجود نداشته باشد. برای مثال ساخت قطعات رزینی با پرینتر های سه بعدی کیفیت بسیار بالا اما قیمت بسیاربالا نیزدارد. ساخت قطعات با متریال های انعطاف پذیر با پرینترهای سه بعدی قیمت مناسبی دارد اما معمولا کیفیت بسیارخوبی ندارد و همچنین ساخت قطعات با متریال های فلزی ازطریق پرینترهای سه بعدی، هم قیمت بسیار بالا و هم کیفیت پایینی نسبت به قالب گیری دارد.

![]()

پس از تهیه ی نمونه ی اولیه درباره ی متریالی که قصد دارید در قالب تزریق کنید تصمیم بگیرید. برای مثال ما در ادامه از رزین اپوکسی استفاده می کنیم تا قطعه ی مد نظر خود را بسازیم. پس از مشخص شدن نوع متریال، نوبت به انتخاب نوع سیلیکون می رسد که برای رزین مورد استفاده ی ما، سیلیکون برند smooth on مناسب است.

مرحله ی بعدی انتخاب یک ظرف برای قراردادن نمونه ی مادر و ریختن سیلیکون در اطراف آن است. این ظرف هم می تواند با پرینتر های سه بعدی ساخته شده باشد تا درست اندازه ی قطعه ی شما ساخته شود تا سیلیکون اضافی مصرف نکنید و یا می تواند با لگوهای اسباب بازی ساخته شود تا به راحتی پس از خشک شدن سیلیکون قابل باز کردن باشد و یا هر ظرف دیگری که بتواند نمونه را در خود جای بدهد و به اندازه ی کافی فضا در اطراف آن باقی بماند. ما در ادامه چند نوع مختلف قالب سیلیکونی را به شما نشان می دهیم.

![]()

پس از آماده شدن این سه جزء اصلی قالبگیری سیلیکونی، رزین و سیلیکون را برای استفاده آماده کنید. هردوی این مواد به صورت دو قسمتی هستند، یعنی از یک بخش هاردنر یا فعال کننده و یک بخش اصلی تشکیل شده اند. ابتدا سیلیکون و هاردنرآن را با هم مخلوط کنید و خوب هم بزنید. نمونه ی مادر را طوری داخل ظرف قرار دهید که به صورت نیمه معلق باشد و پس از ریختن سیلیکون، دور تا دور نمونه با حداقل یک سانت از سیلیکون پوشش داده شود و فقط سطح کمی از نمونه توسط یک یا چند پایه به بدنه اتصال داشته باشد. مثلا میتوانید با چسب یا پین نمونه را به بدنه فیکس کنید و یا اگر ظرف قالب را با پرینتر سه بعدی می سازید قسمت هایی برای فیکس کردن نمونه در داخل ظرف تعبیه کنید.

![]()

پس از فیکس کردن نمونه در وسط ظرف، مطمئن شوید بعد از ریختن سیلیکون قسمتی از نمونه ی مادر از سطح سیلیکون بیرون زده باشد، این قسمت پس از سفت شدن سیلیکون و باز کردن قالب (درقالب های چند تکه) سوراخی برای تزریق رزین یا متریال دیگر به وجود می آورد و اگر این سوراخ ریز است، سوراخی دیگر باید وجود داشته باشد تا هوا از داخل قالب خارج شود. همچنین به خاطر داشته باشید بهتراست نمونه ی اولیه ی وهمچنین ظرف قالب، سطحی صاف و صیغلی داشته باشند و برای راحت تر شدن کار می توانید از اسپری جداشونده ی قالب سیلیکونی استفاده کنید. تمام سطوح نمونه و ظرف که با سیلیکون تماس خواهند داشت را اسپری بزنید.

حالا نوبت ریختن سیلیکون در ظرف و اطراف نمونه ی مادر است. پس از ریختن سیلیکون، با توجه به دستورالعمل استفاده مخصوص هربرند، ممکن است از چند ساعت تا چند روز خشک و سفت شدن سیلیکون زمان ببرد. پس از سفت شدن سیلیکون، کار ما با ظرف اطراف آن تمام شده و می توانید آن را از قالب سیلیکونی جدا کرده و دور بیاندازید یا اگر آسیب ندیده، برای پروژه های بعدی نگه دارید. البته این مرحله برای قالب های دو یا چند تکه کمی متفاوت است، به طوری که شما باید سیلیکون را طی چند مرحله ی مجزا در ظرف های یک اندازه بریزید و در هر مرحله صبر کنید تا سیلیکون خشک شود و سپس لایه ی بعدی سیلیکون را روی سیلیکون سفت شده ی قبلی بریزید و در نهایت پس از باز کردن ظرف قالب، یک قالب سیلیکونی که از دو یا چند صفحه تشکیل شده به دست می آید. قالب های دو یا چند تکه ای کار بیرون آوردن محصول نهایی را بسیار راحت میکنند و برای مدل های پیچیده و بزرگ استفاده می شود و همچنین نمونه هایی که تمام قسمت های آن نیاز به قالبگیری دارد.

![]()

پس از بیرون آوردن نمونه ی اولیه از داخل قالب سیلیکونی، نوبت به مخلوط کردن رزین وهاردنر می رسد. رزین را هم مشابه سیلیکون خوب هم بزنید. پس از هم زدن به احتمال زیاد حباب های فراوانی داخل رزین شکل می گیرند که شما باید با حرارت دادن رزین به کمک یک سشوارمعمولی، حباب ها را از بین ببرید. می توانید برای رنگ کردن رزین ازانواع رنگ های پودری یا مایع مخصوص رزین استفاده کنید. رزین اپوکسی مخلوط شده را با احتیاط داخل قالب بریزید و قالب را کاملا پرکنید. اگرقالب شما چند تکه است از چسبیدن کامل صفحه های قالب به یکدیگر مطمئن شوید تا رزین از لابه لای صفحات درز نکند. برای این کار میتوانید از کش پول استفاده کنید تا به راحتی قابل جدا کردن باشد.

پس ازریختن رزین در قالب، بسته به نوع و برند رزین استفاده شده ممکن است چندساعت تا یک روز زمان ببرد تا رزین کاملا سفت یا به اصطلاح پخت شود. پس از سفت شدن کامل رزین، قالب سیلیکونی را باز کنید و یا انتهای قطعه را گرفته و آن را از داخل قالب بیرون بکشید. قطعه ی ساخته شده ی نهایی درقسمت هایی که از قالب بیرون زده حتما نیاز به تمیز کاری دارد. همچنین می توانید قسمتی از قالب یک تکه را برش بزنید تا نمونه ی رزینی راحت تر و بدون آسیب دیدن بیرون آورده شود و برای استفاده ی دوباره از قالب، قسمت برش داده شده را با کش محکم روی هم نگه دارید.

متریال های رزینی تنها متریال مورد استفاده برای قالبگیری سیلیکونی نیستند و شما می توانید از انواع مواد پلیمر، کامپوزیت، فلزات دمای ذوب پایین و حتی خود سیلیکون استفاده کنید اما توجه داشته باشید که با تغییر متریال، جزئیات فرایند قالبگیری تفاوت می کند و دستیابی به نتایج دلخواه قطعا نیازمند تجربه و تخصص کافی در این زمینه است.

![]()

کلیه ی حقوق انتشار این مقاله برای وبسایت استودیو سه بعدی محفوظ است.

زیر مجموعه ها

میزان رضایت مشتریان

89.22 %

از 811 نظر

خدمات پرینت سه بعدی DLP

- چاپ قطعات بسیار کوچک با جزئیات بالا از قبیل : جواهرات، دندان مصنوعی و ...

خدمات سفارشی پرینت سه بعدی

- رنگ آمیزی مدل پرینت شده با انواع رنگ های متال، براق و مات

- پرداخت کاری سطوح مدل

- پولیش سطوح مدل به روش های مکانیکی و شیمیایی

- نصب و جایگذاری قطعات اینسرتی (مهره اینسرتی)

خدمات پرینت سه بعدی FDM

- چاپ طیف وسیعی از قطعات با متریال، رنگ و کاربردهای گوناگون

مطالب پربازدید

- سامانه تعیین قیمت و سفارش آنلاین پرینت سه بعدی

- انواع متریال های پرینت سه بعدی

- نکات طراحی برای ساخت قطعه به روش پرینت سه بعدی

- ساخت قطعات کاربردی و صنعتی، نمونه ی محصول و انواع ماکت

- مدلسازی سه بعدی

- انواع رزین چاپ سه بعدی و کاربرد پرینت سه بعدی رزینی SLA وDLP

- کیفیت و دقت پرینت سه بعدی FDM

- پرینت سه بعدی و ریخته گری دقیق

- انواع اسکنر سه بعدی

- پرینت سه بعدی چیست؟

- پرینت سه بعدی و صنعت فیلم سازی

- صنعت سینما و چاپ سه بعدی

- خدمات پرینت سه بعدی

- پرینت سه بعدی و ساخت انیمیشن

- پرینت سه بعدی و جواهرسازی

- روش های ساخت نمونه ی پلاستیکی یک محصول یا قطعه

- کابردهای پرینت سه بعدی در پزشکی و مراقبت های بهداشتی

ارتباط با ما

آدرس: قــم | چهارراه شـهدا | مجتمع تجاری آسیـا | طبقه سوم | پلاک۴۴

تلفن مشاوره و پشتیبانی: (شنبه تا پنجشنبه ۹ الی ۱۵) ۳۷۷۵۰۴۵۱-۰۲۵

تلفن دفتر شرکت: ۳۷۴۰۰۰۲۱-۰۲۵

تلفن همراه : (ایتا، واتساپ) ۰۹۹۰۳۵۰۳۷۴۵

انتقادات و پیشنهادات: ۱۰۰۰۱۴۰۰۳۰۰۰۰۰

Email: Info (@) 3DModelingShop.com

خلق و توسعه فناوری ثُعبان مبین

.Thuban Media Tech

Copyright © Thuban Media Tech. 2019 All rights reserved.