اگرچه پرینت سه بعدی به تنهایی یکی از روش های سریع و خوب برای ساخت و تولید بسیاری از قطعات است اما استفاده از پرینت سه بعدی در کنار روش های قدیمی تر و پرکاربرد، اهمیت و استفاده فراوانی دارد. ریخته گری دقیق investment casting یکی از همین روش های پرکاربرد است که از هزاران سال پیش تاکنون همواره بخش اصلی ساخت قطعات فلزی بوده است. اما اکنون به کمک پرینت سه بعدی، روش ریخته گری دقیق به شکل چشم گیری ارتقاء پیدا کرده و این روش قدیمی با استفاده از چاپ سه بعدی به شیوه ای پیشرفته و مقرون به صرفه مبدل گشته است.

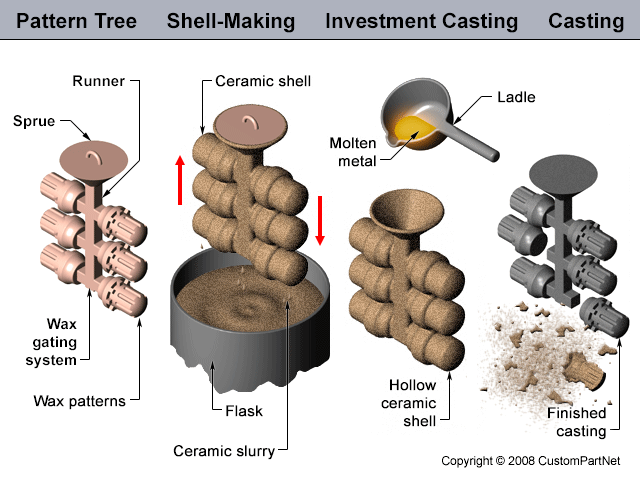

در فرایند ریخته گری دقیق که با عنوان (wax casting) نیز شناخته می شود، ابتدا شکل مدل اصلی توسط موم ساخته شده و سپس با لایه ای از سرامیک پوشانده می شود. دراین مرحله، مدل مومی پوشیده شده با سرامیک داخل کوره قرار گرفته و بر اثر حرارت بالای کوره، مدل مومی ذوب شده و تنها پوشش سرامیکی آن باقی می ماند. از این پوشش سرامیکی به عنوان قالب ریخته گری استفاده شده و با تزریق فلز مذاب، شکل مدل نهایی به دست می آید.

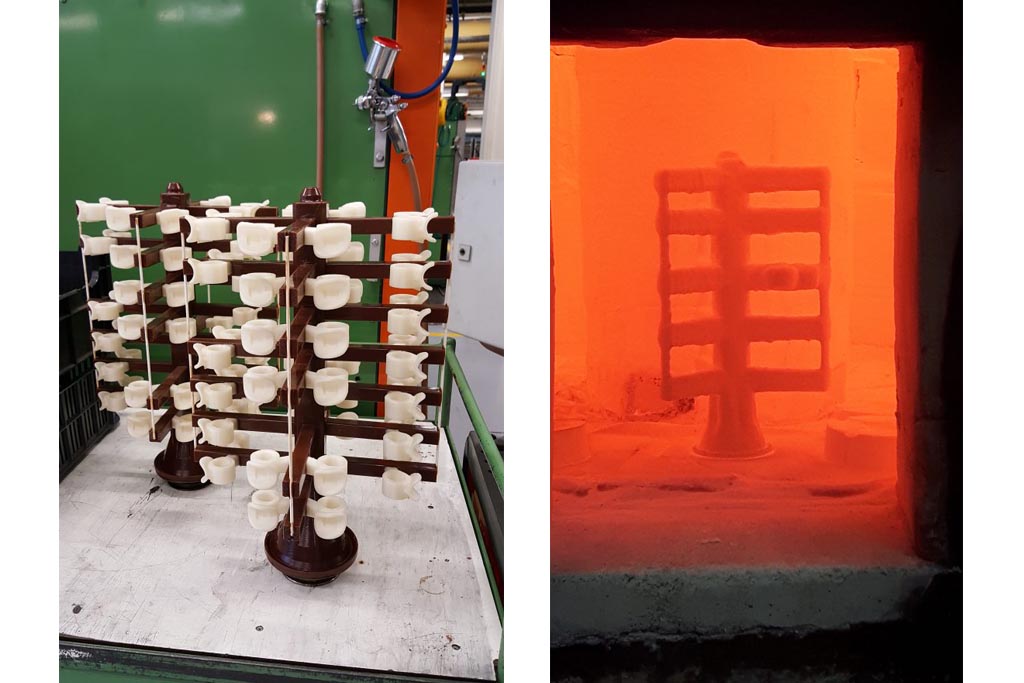

امروزه مدل های ساخته شده توسط پرینتر های سه بعدی، جایگزین مدل اولیه که سابقا با موم ساخته می شد گردیده است. خصوصا در جواهر سازی وتولید قطعاتی که در ریخته گری آن ها نیاز به مدل اولیه دقیق و دارای جزئیات بالا می باشد. همین امر باعث شده که واحدهای ریخته گری سایر صنایع نیز، به مرور با کاربردی تر و به صرفه تر شدن روش پرینت سه بعدی، به این شیوه روی آورده و مدل های ساخته شده با پرینت سه بعدی که عمدتا با نوعی متریال مخصوص مانند PLA، ساخته شده اند را جایگزین موم و سایر روش های قدیمی نمایند.

مدل های ساخته شده توسط پرینت سه بعدی چگونه عملکرد و نتیجه ی فرایند ریخته گری دقیق را بهبود می بخشد؟

برای ساخت مدل اولیه توسط پرینت سه بعدی، هزینه و زمان بسیار کوتاه تری نیاز است و مهمتر از همه، کیفیت و دقت بسیار بالای الگوهای ساخته شده توسط چاپگر های سه بعدی با مدل های مومی قابل مقایسه نیست. همچنین، مقرون به صرفه بودن روش پرینت سه بعدی، این امکان را برای صنعتگران فراهم کرده تا برای ساخت قطعات کوچک و یا قطعات در تعداد بسیار محدود نیز از روش ریخته گری دقیق استفاده کنند. باید در نظر داشت که پیش از ورود پرینت سه بعدی در فرایند ریخته گری دقیق، این پروسه تنها برای تولید انبوه توجیه اقتصادی داشت.

از طرفی دیگر پرینت سه بعدی چالش ها و مشکلات ساخت مدل اولیه استفاده شده در ریخته گری دقیق را به شکل چشم گیری کاهش می دهد. برای مثال در یک فرایند عادی ریخته گری دقیق، در صورتی که تمامی مراحل سه تا چهار هفته به طول بیانجامد، این مدت زمان با استفاده از پرینت سه بعدی برای ساخت الگوی ابتدایی به یک تا دو روز کاهش می یابد. چرا که مرحله ی بسیار زمان بر طراحی و ساخت مدل اولیه حذف شده و به جای آن تمامی مراحل طراحی توسط نرم افزار و مراحل ساخت، توسط چاپگر های سه بعدی در عرض چند ساعت به اتمام می رسد.

استفاده از پرینت سه بعدی در کاهش قیمت فرایند ریخته گری دقیق نیز بسیار موثر است. دلیل آن این است که روش پرینت سه بعدی، بر خلاف تمامی روش های دیگر، هدررفت متریال نداشته وسازندگان تنها هزینه ی همان مقدار ماده ی اولیه ای را پرداخت می کنند که در ساخت مدل به کار گرفته شده است.